Dépollution de l’air des incinérateurs (APC)

Les émissions de polluants atmosphériques sont devenues le centre des préoccupations du public et de l’examen réglementaire des installations d’incinération. La part du coût d’investissement total de l’installation pour les composants du système fonctionnellement orientés vers le respect des limitations des émissions atmosphériques représente, pour de nombreuses installations, plus de 35 % de l’investissement total. Dans de nombreux cas, l’octroi de permis d’émission dans l’air est le principal obstacle à la construction d’installations d’incinération.

En raison de ces réalités, ceux qui souhaitent construire et exploiter des systèmes d’incinération doivent étudier et comprendre les relations entre la quantité et les caractéristiques des émissions de polluants atmosphériques et.. :

- Les caractéristiques chimiques et physiques spécifiques des déchets à brûler.

- Les caractéristiques de conception de l’incinérateur.

- Les conditions de fonctionnement de l’incinérateur.

- Le contrôle affecté par les dispositifs de contrôle de la pollution de l’air (APC).

Fort de ces connaissances, l’exploitant de l’incinérateur peut mettre en place des contrôles sur les types ou les taux d’allumage relatifs des déchets à brûler et/ou configurer la conception de l’installation et les procédures d’exploitation de manière à garantir qu’aucun impact négatif sur la qualité de l’air ne vienne compromettre les avantages de l’incinération en tant qu’outil utile dans la gestion des déchets.

Polluants atmosphériques issus des procédés de combustion

La combustion de combustibles et de déchets génère des contaminants atmosphériques qui ont une importance pour l’ingénieur concepteur ou l’analyste de système dans trois domaines :

- L’obtention de permis auprès d’organismes de réglementation pour l’installation et/ou l’exploitation du système.

- Établir les spécifications des systèmes APC.

- Établir la conception de base, suggérer des modifications aux conceptions existantes ou interpréter les problèmes de minimisation ou de contrôle des émissions.

De nombreux polluants atmosphériques sont émis par les processus de combustion. La plus élémentaire est la matière particulaire inorganique. Les particules totales en suspension (PTS) sont principalement des « cendres » relativement inertes : un mélange de composés inoffensifs composés principalement de silicium, d’aluminium, de calcium, de fer, d’aluminium et d’oxygène. Toutefois, cette partie des émissions des chambres de combustion comprend également les « métaux lourds » que sont le plomb, le mercure, le cadmium, l’arsenic et d’autres éléments qui peuvent avoir des effets toxiques, cancérigènes et autres effets importants sur la santé.

Enfin, les PST inorganiques comprennent une part importante de particules de petite taille appelées « PM2.5 ». Les PM2,5 sont la fraction respirable de moins de 2,5μm de diamètre moyen en masse et il a été démontré qu’elles jouent un rôle important dans l’apparition et l’aggravation de l’asthme et d’autres maladies respiratoires. Les données sur les particules fines montrent que les sulfates et les nitrates sont les espèces les plus abondantes dans les aérosols atmosphériques, les sulfates étant les principaux responsables des PM2,5 [507]. Une fraction importante des PM2,5 atmosphériques totales est formée en dehors de la cheminée à partir de précurseurs de SOx et de NOx (PM2,5 secondaires). Toutefois, en raison des préoccupations sanitaires concernant les PM2,5, on pourrait s’attendre à ce que des limites plus strictes soient imposées aux émissions de gaz acides et de NOx, même si les filtres à manches, les filtres céramiques et les électrofiltres humides capturent efficacement les PM2,5 primaires dans les gaz d’échappement.

Une deuxième catégorie d’émissions comprend les solides, les liquides et les gaz combustibles. Une partie de ces combustibles peut représenter une fraction des déchets bruts introduits à l’origine dans l’unité. Au-delà, on trouve généralement un mélange complexe de produits de combustion incomplète (PIC). Il s’agit notamment de suie et de charbon carbonés, de monoxyde de carbone, d' »hydrocarbures » et de représentants de nombreuses classes de composés carbone-hydrogène-oxygène-azote-halogène tels que les matières organiques solubles dans le benzène (BSO), les matières organiques polycycliques (POM) (par exemple, le benzo-(α)-pyrène) et une variété d’hydrocarbures polyhalogénés (PHH), y compris les isomères et congénères appartenant aux familles suivantes dibenzo-furanes polychlorés et polybromés (PCDF, PBDF), dibenzo-p-dioxines (PCDD, PBDD)et les PCB et polybromobiphényles (PBB).

Certains des composés organiques et/ou inorganiques émis par les incinérateurs ont (ou sont soupçonnés d’avoir) des effets nocifs importants sur la santé. Certains de ces composés réagissent dans l’atmosphère (en particulier sous l’influence du rayonnement ultraviolet) pour générer de l’ozone et un spectre de produits de réaction oxygénés qui peuvent irriter les yeux et affaiblir les systèmes pulmonaires. Grâce aux progrès considérables réalisés ces dernières années dans le domaine des techniques d’échantillonnage et d’analyse, les émissions de ces composés peuvent être quantifiées, réglementées et utilisées comme base pour l’imposition d’amendes et de sanctions et, ce qui est d’une importance vitale, pour le maintien de l’autorisation d’exploitation.

Pour plusieurs polluants, le niveau d’émission est directement lié à la composition chimique du carburant. Il s’agit notamment des oxydes de soufre, des halogènes et des halogénures d’hydrogène, des oligo-éléments et des éléments radioactifs. D’autres, comme les oxydes d’azote, montrent des niveaux d’émission qui sont liés à la fois à la chimie des carburants et au processus de combustion. Les émissions de particules inertes sont liées à la fraction de « cendres » dans l’alimentation et à l’écoulement des fluides ainsi qu’à d’autres processus physiques qui peuvent éluer et transporter la matière hors de la zone de combustion. Les émissions nettes de polluants tels que les PIC proviennent en partie de la chimie des déchets (apportant des « éléments constitutifs »), en partie d’échecs dans le processus de combustion (générant les PIC) et en partie de succès dans le processus de combustion (détruisant une partie des PIC).

Options d’équipement pour le contrôle de la pollution de l’air dans les incinérateurs

1. Chambres de compensation

Une chambre de décantation est une chambre ou une zone distincte où la vitesse du gaz est réduite de manière à permettre la décantation par gravité des particules. La relation physique déterminante (loi de Stokes). La capture des particules par décantation est sensible au réentraînement, c’est pourquoi les chambres de décantation sont souvent conçues avec un fond humide dans lequel un sas d’eau est utilisé pour piéger et transporter les solides. Il est clair que les chambres de décantation ne sont pas très efficaces et que leur applicabilité dans les usines modernes est nulle en tant que moyen de respecter les réglementations en matière d’émissions.

2. Cyclones et collecteurs inertiels

Le terme « cyclone » désigne le membre le plus courant d’une famille de dispositifs de contrôle des particules qui dépendent des forces d’inertie pour éliminer les particules relativement grandes et massives d’un flux gazeux. L’efficacité d’élimination d’un cyclone est liée à la vitesse angulaire atteinte dans la zone d’écoulement tourbillonnaire à l’intérieur du séparateur cyclonique. À mesure que la vitesse de rotation à l’intérieur du dispositif augmente, des particules de plus en plus petites atteignent la zone de collecte sur la paroi extérieure et sont capturées. Le conduit d’entrée est souvent adapté (entrée tangentielle, hélicoïdale ou en développante) et/ou des aubes internes sont utilisées pour faciliter l’accélération et la décélération des tourbillons afin de minimiser les pertes de pression.

Les cyclones sont fabriqués en acier au carbone pour les particules plus molles (par exemple, la sciure de bois ou la poussière de ponceuse). La plupart des cendres volantes sont très abrasives et le cône de collecte d’un cyclone ordinaire en acier au carbone s’éroderait et se perforerait rapidement. C’est pourquoi on utilise de la fonte trempée et résistante à l’abrasion ou des matériaux similaires pour les cônes dans les applications de cendres volantes. Pour les applications à haute température où les faibles

est acceptable (par exemple, l’élimination de la majeure partie des particules grossières des gaz de combustion sortant d’un incinérateur de boues FB), un revêtement réfractaire est coulé dans une enveloppe en acier de grand diamètre.

3. Épurateurs humides

Les épurateurs par voie humide comprennent une large catégorie de dispositifs APC ayant souvent une double fonctionnalité : élimination des particules et absorption d’un ou plusieurs polluants gazeux. Le refroidissement et l’humidification des gaz qui ont lieu dans un laveur humide peuvent être des effets secondaires importants (et parfois indésirables). L’orientation de la conception dépend de la réglementation et du scénario de contamination des gaz de combustion. Bien que les laveurs par voie humide puissent être efficaces pour l’élimination des particules et des gaz, leur fonctionnement introduit un déchet de procédé (un rejet aqueux) dans un égout ou un cours d’eau récepteur. Ce nouvel effluent peut nécessiter une surveillance et/ou un traitement et il est presque certain qu’il doit faire l’objet d’un permis. Ces inconvénients encouragent souvent l’utilisation de collecteurs secs comme alternative privilégiée.

Dans les applications d’incinération modernes soumises à des limites strictes en matière de particules, les laveurs Venturi et les laveurs à plateaux/séparateurs sont de loin les plus courants. Dans la plupart des applications, un « quencher » est installé en amont de l’épurateur humide pour refroidir et humidifier les gaz de combustion avant qu’ils n’entrent dans l’épurateur. Ceci est particulièrement important lorsque le liquide de lavage contient des solides dissous ou en suspension. Sans préchauffage avec de l’eau relativement propre, le contact d’un gaz sec et chaud (en particulier >250°C) avec le liquide entraîne le clignotement de l’eau et la formation de

un aérosol de particules fines difficiles à collecter dans les zones en aval de l’épurateur.

4. Systèmes de précipitation électrostatique à sec

L’ESP utilise des forces électriques pour déplacer les particules dans un flux de gaz en circulation vers une surface de collecte. Les particules sont chargées électriquement en traversant une couronne : une région caractérisée par une lueur bleue lumineuse à l’intérieur de l’ESP contenant une forte concentration d’ions gazeux. Des ions ou des électrons positifs ou négatifs peuvent être générés dans une couronne, mais pour les opérations de nettoyage des gaz industriels, les ions ou électrons négatifs peuvent être générés dans une couronne.

L’effet corona est le plus souvent utilisé. Le processus de charge est plus efficace avec les grosses particules, car elles balaient une surface de section transversale proportionnellement plus grande et accumulent plus d’électrons lorsqu’elles traversent la région corona. L’inverse peut réduire l’efficacité de l’ESP : une charge inadéquate des particules avec de fortes concentrations de particules submicroniques entraînant une « extinction de la charge spatiale » (tensions élevées avec de faibles courants).

Comme les particules forment une couche continue sur les plaques de collecte, tout le courant ionique doit traverser la couche de poussière. Ce courant crée un champ électrique dans la couche de poussière qui peut devenir suffisamment important pour provoquer une rupture électrique locale, injectant de nouveaux ions (de mauvaise polarité) dans l’espace entre les électrodes de décharge et les plaques de collecte. Cela réduit la charge des particules et peut provoquer des étincelles. Cet état de décomposition est appelé « back corona » et entraîne une diminution de l’efficacité de la collecte.

Un taux d’étincelles optimal de 90 à 100 étincelles par minute et par section d’ESP est courant. Les dispositifs conventionnels de contrôle automatique des ESP augmentent continuellement la tension jusqu’à ce qu’il y ait des étincelles, puis la réduisent et recommencent à l’augmenter. Si une unité est réglée pour éviter les étincelles, cela signifie généralement que le potentiel d’efficacité maximale de l’ESP n’est pas atteint. Il faut également veiller à ce que le mauvais alignement des électrodes, la condensation (en particulier avec les gaz contenant du SO3) et/ou l’accumulation de poussière à l’intérieur et autour des traversées haute tension de l’enveloppe de l’ESP n’aient pas d’impact négatif sur le taux d’étincelle.

5. Filtre à manches (Baghouse)

La filtration sur tissu est un moyen efficace d’éliminer les particules fines d’un flux gazeux. L’efficacité d’élimination reste élevée par rapport à la plupart des autres technologies de contrôle des particules submicroniques. C’est la fraction particulaire qui est particulièrement importante dans les émissions de particules respirables (PM2,5 et PM10) et de nombreux aérosols organiques cancérigènes et toxiques et de métaux lourds. Il n’est donc pas surprenant que l’utilisation de dispositifs de filtration dans les applications d’incinération ait augmenté de manière significative au fur et à mesure que les réglementations devenaient de plus en plus strictes.

Les dispositifs de filtration sont de deux types : les filtres en tissu et les filtres en profondeur. Les filtres en tissu se présentent généralement sous la forme d’un ensemble de longs sacs cylindriques montés dans une structure (un « dépoussiéreur »). Les filtres à lit peuvent être de plusieurs types mais, dans les applications d’incinération, il s’agit le plus souvent d’un lit profond et compact (un filtre à « lit de gravier »).

Les principales caractéristiques des tissus utilisés pour la filtration des gaz sont les suivantes :

- Température : Une température maximale de service continu supérieure à la température normale de travail. Les pics de température et leur durée doivent être pris en compte si les températures ne se maintiennent pas de manière fiable au niveau ou en dessous de la norme.

- Corrosivité : Certains composants du gaz sont agressifs et attaquent le tissu. La résistance inhérente à une telle attaque est spécifique : du gaz à la fibre.

- Hydrolyse : L’humidité des gaz de combustion peut affecter la résistance et la stabilité dimensionnelle des tissus.

- Le coût : Importance évidente, mais évaluée à la lumière du rapport air/toile (qui influe sur le nombre de sacs), du coût unitaire par sac, des pertes lors de l’installation (important pour certains sacs sensibles aux mauvaises manipulations) et de la durée de vie prévue (coût de remplacement).

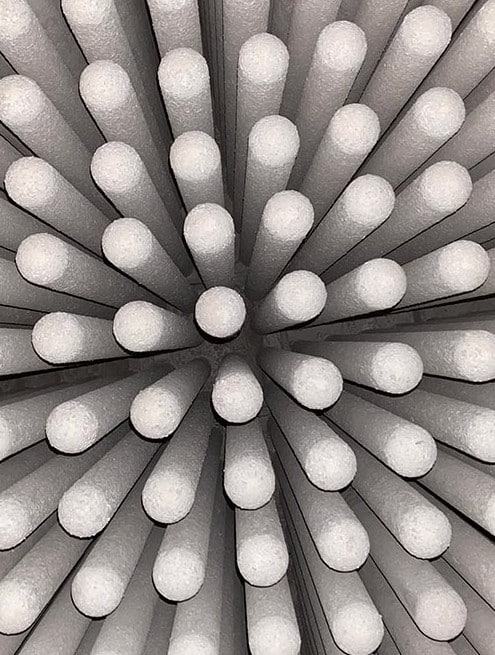

6. Filtre céramique

La filtration céramique est un moyen très efficace d’éliminer les particules fines d’un flux gazeux et permet d’intégrer facilement un système de lavage à sec (voir ci-dessous). Les systèmes de filtration en céramique fonctionnent de la même manière que les filtres en tissu, mais les sacs sont remplacés par des éléments filtrants en céramique poreuse. Les avantages de la filtration céramique par rapport aux filtres en tissu sont les suivants :

- Filtration à une température plus élevée – les éléments filtrants peuvent résister à des températures allant jusqu’à 900°C, contre 180-220°C pour les filtres en tissu. Outre une meilleure résistance aux pics de température, une température plus élevée permet également un lavage plus efficace des gaz acides.

- Les éléments en céramique sont ininflammables.

- Les éléments céramiques sont résistants aux acides et aux alcalis.

7. Absorbeurs

L’absorption est un processus d’élimination d’un ou plusieurs composants d’un mélange gazeux. L’absorption est souvent considérée comme impliquant le contact d’un gaz avec un liquide (comme dans un laveur humide). Toutefois, les principes sont applicables à des systèmes complètement secs (par exemple, l’absorption de gaz acides par injection de chaux ou de bicarbonate de sodium) ou à des systèmes « semi-secs ». Dans ce dernier cas, l’absorption des gaz acides se produit sur les gouttelettes de boue de chaux lorsque la boue est injectée en quantités et avec des tailles de particules et des concentrations de chaux telles que l’évaporation complète de l’eau de la boue se produit.

Les technologies de réduction des particules décrites précédemment utilisent une variété de principes physiques pour affecter la capture des particules individuelles. Dans les absorbeurs, le mécanisme par lequel les polluants sont capturés implique un flux de transfert de masse entraîné par la diffusion moléculaire et tourbillonnaire d’une région à forte concentration vers une région à faible concentration. Le piégeage peut impliquer une association réversible (à l’équilibre) du polluant (généralement présent avec une grande quantité de gaz porteur dilué qui n’absorbe pas) avec un matériau absorbant.

Tours à garnissage humide pour l’élimination des gaz polluants

L’un des dispositifs d’absorption les plus courants pour l’élimination des gaz acides est la tour à garnissage. Ici, une colonne cylindrique verticale est érigée. Une profondeur donnée (Z) de la colonne est remplie d’un matériau de garnissage chimiquement inerte et conçu pour donner une perte de charge minimale et une perte de charge maximale.

de la zone de contact gaz-liquide. Conformément aux bonnes pratiques, la taille de la garniture ne dépasse pas 1/20e du diamètre de la colonne. La colonne fonctionne entre 5% et 75% du taux d’inondation.

Le taux d’inondation est défini comme le débit volumétrique de gaz qui, pour le diamètre de la tour et le garnissage, empêcherait le flux de liquide de descendre dans la tour au point que le flux serait, en grande partie, bloqué.

Contacteurs absorbants secs pour le contrôle des polluants gazeux acides

L’efficacité d’élimination la plus élevée pour les polluants gazeux est souvent obtenue en utilisant un laveur humide avec un ajout chimique approprié de sorte que la pression partielle d’équilibre du polluant cible soit très faible. Un exemple serait le HCl nettoyé avec une solution de soude caustique.

Cependant, bien que les contacteurs humides soient efficaces, ils produisent des eaux usées qui doivent être traitées et éliminées, présentent des problèmes de corrosion non insolubles mais problématiques, génèrent un panache visible (à moins que des contre-mesures spéciales et coûteuses ne soient prises) et présentent souvent de nombreux problèmes de fonctionnement et d’entretien liés au colmatage, à l’accumulation de solides, etc.

Les systèmes absorbants secs évitent bon nombre de ces problèmes et, bien qu’ils présentent leurs propres défauts, ils sont utilisés dans certaines applications d’incinération. C’est notamment le cas pour la réduction des gaz acides.

L’injection de sorbant sec consiste à injecter un matériau solide et alcalin dans les gaz de combustion d’un incinérateur afin de provoquer des réactions gaz-solide pendant le temps disponible avant l’évacuation vers la cheminée.

La combinaison de l’injection à sec avec des filtres en céramique et en tissu présente un avantage particulier : l’absorbant alcalin se dépose avec les particules du gâteau sur le support filtrant. Par la suite, le gâteau de filtration agit comme un absorbant alcalin et continue à éliminer les gaz acides. Cela augmente l’utilisation du réactif.

8. Adsorption par le carbone

Ce procédé technologique implique l’injection de charbon actif dans les gaz de combustion, suivie de l’adsorption physique et chimique du mercure en phase vapeur et de ses composés sur le charbon. « Le dopage du carbone avec des produits chimiques (tels que les sulfures) qui créent des liaisons chimiques fortes avec le mercure élémentaire peut améliorer la capture. En combinaison avec l’élimination des composés de mercure en phase solide dans le dispositif de contrôle des particules, on obtient des efficacités de contrôle globales élevées.

Parmi les différentes technologies de contrôle du mercure, l’injection de charbon actif sec bénéficie d’une plus grande expérience que les alternatives où le charbon est ajouté au réservoir de boue de chaux et injecté dans le flux de gaz de combustion par le système SDA. Les composés de mercure capturés se retrouvent finalement en association avec les cendres volantes. Les coûts d’investissement sont relativement faibles et, en raison des faibles taux de dosage (environ 60 mg/m3 de gaz de combustion), les coûts des produits chimiques sont moyens ou faibles (en valeur absolue). En principe, l’ajout de charbon actif peut se faire en amont ou en aval d’un séchoir à pulvérisation et d’un séchoir à air comprimé.