Analyseurs de gaz de combustion

L’analyse des gaz de combustion joue un rôle essentiel dans l’optimisation des processus de combustion, la réduction des émissions et le respect des réglementations environnementales. En mesurant la concentration de divers gaz dans les émissions de fumées, les industries peuvent utiliser efficacement les combustibles, minimiser les rejets de polluants et garantir le respect des normes environnementales.

Macrotec et SICK proposent une gamme complète d’analyseurs de gaz, intégrant diverses méthodes de mesure fiables. Ils offrent des options de mesure in situ et par extraction, garantissant que des installations entières sont équipées de solutions adaptables à de nombreux systèmes et à des exigences de mesure complexes.

Pour minimiser efficacement les émissions et améliorer la qualité et l’efficacité de la production, il est essentiel de procéder à une analyse et à un contrôle précis des concentrations de gaz. SICK utilise des technologies avancées et des principes de mesure éprouvés pour offrir des solutions innovantes. Ces solutions sont efficaces pour mesurer les gaz agressifs ou dangereux et peuvent être utilisées en toute sécurité dans les zones à risque d’explosion. En outre, les services numériques tels que la Monitoring Box ne se contentent pas de surveiller les conditions, mais fournissent également des informations analytiques sur les données relatives aux conditions et aux applications, ce qui constitue une solution globale pour l’analyse et la surveillance des gaz.

Qu’est-ce qu’un analyseur de gaz de combustion ?

Un analyseur de gaz de combustion, également appelé analyseur d’émissions ou analyseur de cheminée, est un instrument spécialisé utilisé pour mesurer la composition et la concentration des gaz émis par les équipements de combustion tels que les chaudières, les fours et d’autres processus industriels. L’objectif principal est d’évaluer l’efficacité du processus de combustion et de surveiller et réduire les émissions de polluants nocifs. Les analyseurs de gaz de combustion jouent un rôle crucial dans l’optimisation de la combustion pour l’efficacité énergétique et le respect de l’environnement.

Les principales fonctions d’un analyseur de gaz de combustion sont les suivantes :

Surveillance des émissions et conformité

Contrôles de sécurité

Analyse de l’efficacité de la combustion

Les analyseurs de gaz de combustion sont des outils essentiels dans les industries qui impliquent des processus de combustion, tels que la production d’énergie, la fabrication, les crématoriums, le chauffage et le refroidissement, et l’incinération des déchets. En assurant une efficacité optimale de la combustion et en minimisant les émissions de polluants, ces analyseurs contribuent à la conservation de l’énergie et à la protection de l’environnement.

Applications industrielles

Incinération

Selon le type d’installation d’incinération (déchets ménagers, déchets industriels ou déchets dangereux), les exigences sont différentes. Il est essentiel de surveiller en permanence les polluants, notamment le HCl (chlorure d’hydrogène), le HF (fluorure d’hydrogène), le NOx (oxydes d’azote), le SO2 (dioxyde de soufre), les COV (composés organiques volatils) et les particules, ainsi que les niveaux d’O2 (oxygène) et/ou de H2O (vapeur d’eau), conformément aux réglementations locales en matière d’environnement. En outre, il est de plus en plus nécessaire de détecter le mercure total (Hg).

Centrales électriques

Les centrales électriques sont soumises à une série d’exigences qui varient en fonction du type de combustible qu’elles utilisent, comme le charbon, le pétrole ou le gaz. La mesure en continu de certains polluants est obligatoire, en fonction des réglementations environnementales spécifiques en vigueur au niveau local. Ces polluants comprennent le CO (monoxyde de carbone), les NOx (oxydes d’azote), le SO2 (dioxyde de soufre) et les particules (poussières). En outre, les paramètres de référence tels que la température et les niveaux d’O2 (oxygène) et, dans certains cas, de H2O (vapeur d’eau), doivent également être contrôlés en permanence.

Production de ciment

Dans les installations de production de ciment, ainsi que dans les opérations de cuisson et de broyage de la chaux, une surveillance continue des polluants des gaz de combustion est requise conformément aux réglementations environnementales locales. Il s’agit généralement de mesurer les NOx (oxydes d’azote), le SO2 (dioxyde de soufre) et les particules, ainsi que des paramètres de référence tels que O2 (oxygène) et/ou H2O (vapeur d’eau). En outre, lorsque des carburants alternatifs sont utilisés, il devient nécessaire de mesurer des composants supplémentaires tels que le HCl (chlorure d’hydrogène), le HF (fluorure d’hydrogène), le Hg (mercure) et les COV (composés organiques volatils).

Produits chimiques, pétrole et gaz

Les installations de fabrication de produits chimiques sont généralement dotées d’une centrale électrique fonctionnant avec des combustibles fossiles et produisant à la fois de l’électricité et de la vapeur. Les gaz produits au cours de ce processus sont utilisés à des fins thermiques et doivent faire l’objet d’une surveillance appropriée. En outre, certaines sections de l’usine peuvent être désignées comme des zones antidéflagrantes en raison de la nature des matériaux et des procédés utilisés, ce qui peut nécessiter une surveillance supplémentaire ou des analyseurs spécialisés.

Production de métaux et d’acier

Les installations de calcination, de fusion ou de frittage des minerais, ainsi que celles qui produisent des métaux non ferreux, sont soumises à des conditions environnementales extrêmes, notamment à des niveaux élevés de poussière et à des vibrations importantes. Les gaz générés par ces processus sont retraités, ce qui nécessite des mesures et une surveillance précises pour garantir le respect des normes en vigueur et l’efficacité opérationnelle.

Pâte et papier

Au cours du processus de production de la pâte kraft, les émissions de SRT (soufre réduit total) sont principalement générées dans les fours à chaux et au cours du processus de combustion des alcalis. Ces émissions font l’objet d’une réglementation stricte car elles peuvent être à l’origine d’une pollution olfactive intense. Il est donc essentiel de mesurer en permanence les concentrations de sulfure d’hydrogène, de méthylmercaptan, de sulfure de diméthyle et de disulfure de diméthyle, ou encore le paramètre SRT collectif, afin de garantir le respect des normes environnementales.

Gaz à effet de serre

Le gaz à effet de serre CO2 est responsable de 75 % du changement climatique mondial, mais il est important de noter que le CO2, le CH4 (méthane) et le N2O (oxyde nitreux) ont chacun des niveaux d’impact différents sur l’environnement. En réponse, les législateurs du monde entier imposent aux opérateurs de déclarer leurs émissions de gaz à effet de serre. Par exemple, aux États-Unis et au Canada, cette exigence fait partie du programme de déclaration des gaz à effet de serre de l’EPA. Dans l’Union européenne, il relève de la directive sur l’échange de quotas d’émission. Pour garantir une plus grande précision que celle obtenue par les calculs de cargaison en vrac, une mesure précise du débit volumétrique de ces gaz est essentielle.

Verre et céramique

Les systèmes utilisés pour la fabrication du verre et des fibres de verre, ainsi que pour la fusion des matériaux céramiques et la cuisson des produits céramiques, doivent relever des défis spécifiques. Il s’agit notamment de la présence de silicates et de borates fins dans les gaz de combustion, qui ont un fort potentiel d’abrasion. Ces éléments sont des exigences typiques qui nécessitent une gestion minutieuse dans ces processus de fabrication.

Crématoriums

De nombreux pays commencent à exiger la surveillance des gaz de combustion des crématoriums. Les exigences typiques sont généralement le CO (monoxyde de carbone), les NOx (oxydes d’azote) et les poussières, ainsi que des paramètres de référence tels que O2 (oxygène) et/ou H2O (vapeur d’eau). En outre, il est de plus en plus nécessaire de détecter le mercure total (Hg).

Autres industries

- Systèmes de traitement biologique des déchets

- Traitement de surface avec des substances organiques

- Exploitation minière

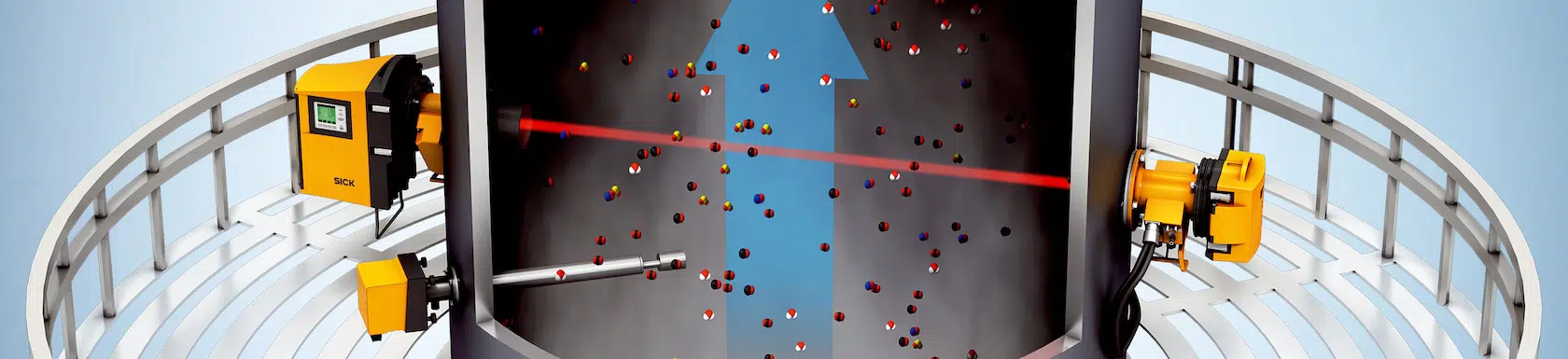

Analyseurs de gaz in situ

La technologie innovante de mesure in situ est conçue pour une intégration directe dans les appareils sur le lieu de mesure spécifique. Ces analyseurs effectuent des mesures in situ, sur le site d’intérêt, dans les conditions réelles du système. Proposés en tant que solution complète, ils se distinguent principalement par leurs faibles besoins en maintenance et leurs temps de réponse exceptionnellement rapides. SICK propose ces analyseurs in situ en deux variantes :

Systèmes à conduits croisés

En utilisant des voies de mesure qui traversent l’ensemble du conduit, ces systèmes fournissent un résultat de mesure représentatif sur l’ensemble du diamètre du conduit. Ils sont bien adaptés aux grands conduits où la composition du gaz peut varier d’un bout à l’autre de la section.

Sondes de mesure

Optimisée pour une installation d’un seul côté, cette conception simplifie l’intégration dans une gamme variée de conditions de système. Il est particulièrement adapté aux environnements contenant des gaz humides ou des concentrations très élevées de gaz d’essai et de poussières.

Avantages des analyseurs in situ :

- Mesure directe et continue sans nécessité d’échantillonnage.

- Installation moins complexe.

- Mesure directe et non falsifiée – Les analyseurs de gaz installés in-situ sont directement fixés au conduit/à la cheminée conduisant le gaz. Ils comportent un chemin de mesure à l’intérieur du conduit, ce qui garantit que les mesures sont effectuées directement dans le flux de gaz. Cette configuration permet d’éviter toute altération ou distorsion de la composition du gaz qui pourrait résulter de longs trajets de transport ou du conditionnement du gaz. En outre, la matrice gazeuse reste stable face aux fluctuations de température et il n’y a pas de risque de lessivage des composants solubles en raison de la formation de condensats.

- Mesure extrêmement rapide – Les analyseurs de gaz in situ effectuent des mesures directement dans le conduit de transport du gaz, ce qui permet une analyse particulièrement rapide. Cette approche supprime les délais associés au transport du gaz vers un analyseur et à l’utilisation d’un conditionneur de gaz, comme c’est le cas dans les méthodes extractives. Par conséquent, les résultats de la mesure, qui ne sont pas altérés, sont obtenus très rapidement. Cela permet aux analyseurs de gaz in situ de détecter efficacement les changements rapides dans le processus.

- Maintenance et OPEX réduits – Les analyseurs de gaz in situ nécessitent une maintenance minimale car ils fonctionnent directement dans le conduit de transport du gaz. Cette conception permet d’éviter les problèmes tels que la formation de condensats ou les blocages qui peuvent se produire dans les conduites de gaz d’échantillonnage, les pompes de gaz d’échantillonnage ou les conditionneurs de gaz. Par conséquent, il n’est pas nécessaire d’effectuer des tâches de routine telles que la vidange des réservoirs de condensats ou le nettoyage et le remplacement des filtres d’échantillonnage.

Analyseurs de gaz extractifs

Les analyseurs de gaz extractifs de SICK sont polyvalents et peuvent être utilisés pour une large gamme d’applications. Le processus consiste à prélever un flux partiel de gaz dans le conduit conducteur de gaz à travers des sondes de mesure sélectionnées, à le conditionner et à l’introduire dans le module d’analyse dans des conditions constantes. L’ensemble du processus de traitement des gaz, de l’échantillonnage et du conditionnement à l’analyse, est conçu en fonction de la tâche de mesure spécifique. Cette flexibilité permet de mesurer des gaz agressifs, inflammables ou toxiques, même dans des conditions difficiles telles que des températures, des pressions ou des charges de poussières élevées.

Mesure extractive à chaud/humide

Tous les composants entrant en contact avec le gaz d’essai sont chauffés et maintenus au-dessus du point de rosée. L’analyse est effectuée dans des conditions de mesure constamment chaudes et donne des résultats précis, même avec des plages de mesure très étroites. Idéal pour la détection de plusieurs composants gazeux ainsi que de composants solubles dans l’eau tels que HCl, HF ou NH3.

Mesure extractive à froid/à sec

L’échantillonnage de gaz peut être conçu avec une ligne de gaz d’essai chauffée ou non chauffée. Le séchage des gaz est réalisé à l’aide d’un refroidisseur de gaz très performant. La mesure « à froid » est prise en charge par l’analyseur.

Avantages des analyseurs extractifs :

- Modules d’analyse configurables pour une large gamme d’applications.

- Grande flexibilité – La technique d’analyse extractive des gaz offre une grande flexibilité, ce qui permet de l’adapter aux exigences spécifiques de la tâche de mesure à accomplir. En effectuant la mesure dans l’échantillon de gaz dans des conditions stables, une large gamme de composants gazeux peut être mesurée. En outre, des modules de mesure utilisant différents principes de mesure peuvent être combinés au sein d’un même analyseur. Les analyseurs sont disponibles dans une variété de modèles, ce qui permet de les adapter à des environnements industriels difficiles, de les installer dans des armoires d’analyse ou de les loger dans des conteneurs entiers ou des abris d’analyseurs. Cela facilite la mise en œuvre de nouveaux sites de mesure ou de solutions complètes spécifiques à l’usine.

- Mesure dans des conditions difficiles – Pour la mesure de gaz agressifs et corrosifs, l’analyseur peut être protégé contre les dommages en choisissant des matériaux plus résistants pour les composants tels que les conduites de gaz, les joints, les filtres et les cellules. En outre, les analyseurs de gaz peuvent être équipés de dispositifs de protection tels que des coupe-flammes, des systèmes de purge du boîtier et des brides de purge pour la mesure des gaz inflammables ou toxiques.

- Mesure extrêmement précise – Pour les analyseurs de gaz extractifs, l’échantillon de gaz est conditionné par l’utilisation d’un échantillonneur de gaz en amont et d’un conditionneur de gaz, ce qui garantit qu’il entre dans l’analyseur à une température et à un taux d’humidité constants. Ces conditions de mesure stables permettent d’obtenir un niveau de précision plus élevé que celui que l’on obtiendrait avec un échantillon de gaz non conditionné. Par conséquent, les analyseurs de gaz extractifs permettent des mesures plus précises et des plages de mesure plus petites.