Incinérateurs avec contrôle de la pollution de l’air (APC)

-

- Déchets médicaux

- Déchets biologiques

- Sang et produits sanguins

- Déchets d’isolement

- Déchets de laboratoire

- Déchets pathologiques

- Déchets pharmaceutiques

- Objets tranchants

- Déchets des mines et des camps

- Sacs de cyanure

- EPI contaminés

- Déchets plastiques

- Déchets du camp

- Déchets alimentaires

- Déchets animaux

- Carcasses d’animaux

- Déchets alimentaires

- Déchets dangereux

- Déchets d’hôtels et de stations balnéaires

- Déchets municipaux

- Boues

- Déchets médicaux

Incinérateurs – avec contrôle de la pollution de l’air (APC)

Les incinérateurs les plus avancés pour une large gamme de types de déchets.

Nos incinérateurs avec filtration sont les plus avancés du marché. Ils intègrent une conception de pointe des chambres de combustion et de l’air de combustion afin de garantir une combustion complète, un refroidissement des gaz de combustion et des systèmes d’abattement des gaz de combustion à la pointe du progrès.

De multiples redondances sont prévues pour la continuité des opérations et les systèmes de sécurité, y compris des instruments robustes pour surveiller l’ensemble du processus. Les considérations relatives à la sécurité des processus et à la santé et la sécurité sont prises en compte pour l’ensemble du système afin de garantir un fonctionnement sûr.

Nous utilisons des systèmes de réduction des gaz de combustion pour atteindre les objectifs suivants

d’Afrique du Sud et de l’Union européenne.

Ils sont conçus pour fonctionner dans les conditions les plus difficiles, avec peu de pièces mobiles et une maintenance minimale, ce qui rend les incinérateurs MacroBurn extrêmement fiables.

Conformité aux normes d’émission

Nos incinérateurs avec lavage et filtration sont conformes à d’importantes normes réglementaires, telles que la directive européenne sur les incinérateurs et la réglementation sud-africaine sur les émissions.

Qualité

Notre objectif est de concevoir et de fabriquer des incinérateurs de qualité, robustes, faciles à utiliser et nécessitant peu d’entretien.

Certification

Macrotec est certifié selon les normes suivantes :

ISO 9001:2015 | Systèmes de management de la qualité

ISO 14001:2015 | Systèmes de management environnemental

ISO 45001:2018 | Gestion de la santé et de la sécurité au travail

Design

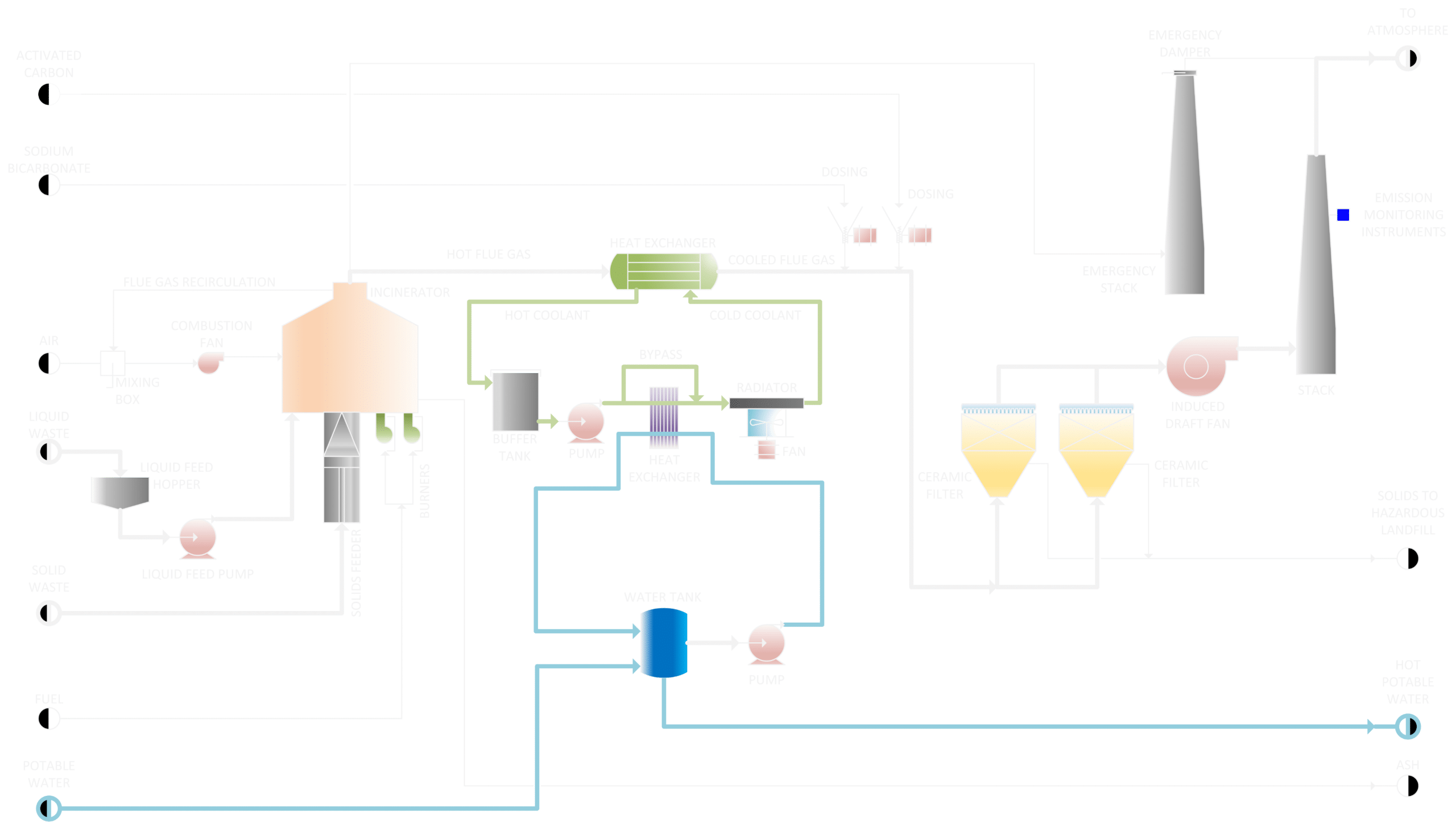

Nos incinérateurs avec lavage et filtration se composent d’un incinérateur, d’un système de refroidissement des gaz de combustion et d’un système de lavage et de filtration.

Incinérateur

Incinérateurs à deux chambres, incorporant de l’air de combustion en dessous et au-dessus du feu, avec un temps de rétention de 2 secondes. L’air sous le feu permet d’améliorer la vitesse et l’efficacité de la combustion en améliorant le flux d’air à travers les déchets. L’air de surchauffe contribue à améliorer la vitesse et l’efficacité de la combustion en fournissant de l’oxygène et des turbulences au-dessus des déchets. Cela alimente la combustion par les côtés et assure un mélange satisfaisant des gaz de combustion et de l’oxygène pour une oxydation quasi complète des gaz combustibles.

L’incinérateur est un système d’alimentation continue, ce qui signifie que les déchets sont continuellement chargés dans le chargeur pour être introduits dans l’incinérateur. En revanche, dans le cas d’un chargeur discontinu, les déchets sont chargés une fois toutes les heures ou toutes les huit heures. L’avantage des systèmes d’alimentation continue est qu’il n’est pas nécessaire de procéder à un préchauffage entre les lots, ce qui réduit considérablement les coûts d’exploitation. En outre, le fait que les déchets soient chargés en continu et non par lots permet d’obtenir un débit de gaz de combustion plus régulier, ce qui améliore la combustion, le lavage des gaz de combustion et l’élimination des particules. L’inconvénient est que les coûts d’investissement sont plus élevés pour les systèmes d’alimentation continue les plus avancés.

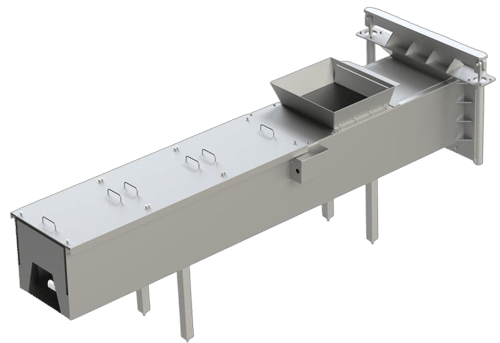

Alimentateur automatique

L’incinérateur est équipé d’une alimentation automatique avec un basculeur de poubelles en option. L’alimentateur automatique est, comme son nom l’indique, entièrement automatisé, l’opérateur n’ayant qu’à charger les déchets dans l’alimentateur ou dans la benne. Une fois le chargeur chargé et le bouton de sécurité enclenché, le système détermine le moment de l’alimentation. Cela permet d’éviter une suralimentation par les opérateurs et d’accroître la sécurité autour de l’alimentateur de l’incinérateur.

Distributeur de liquide (en option)

Différents distributeurs de liquide sont disponibles et sont conçus en fonction des spécifications des déchets. Nous aurons besoin d’une valeur calorifique et d’une viscosité précises, ainsi que du débit requis, pour fournir une conception optimale.

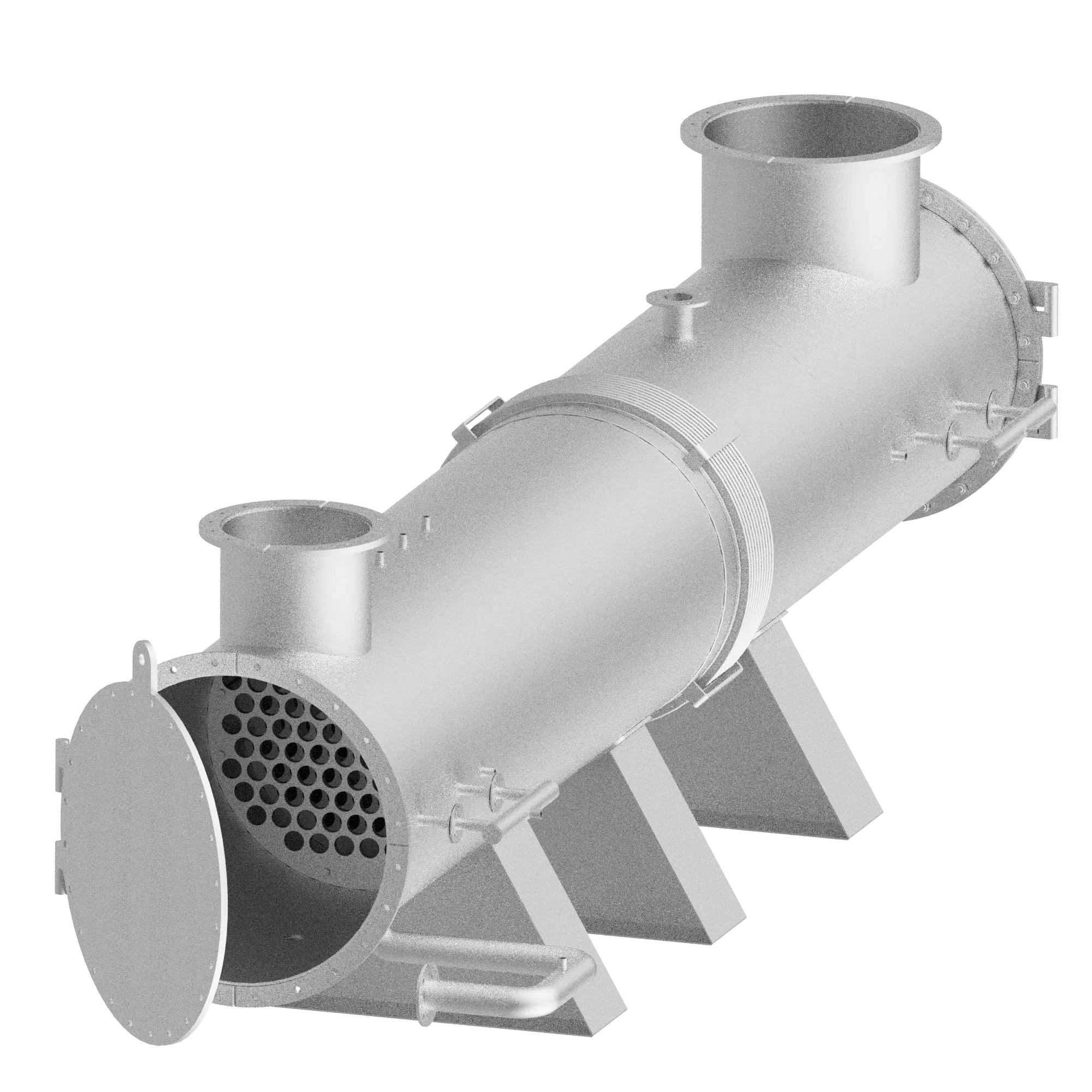

Échangeur de chaleur

L’échangeur de chaleur sert à refroidir les gaz de combustion sortant de l’incinérateur afin d’assurer une meilleure efficacité du système de lavage et de protéger les équipements en aval. Nos échangeurs de chaleur sont tubulaires et utilisent l’eau comme liquide de refroidissement, mais celle-ci peut être remplacée par de l’huile thermique pour certaines applications auxiliaires. Pour plus de sécurité, notre échangeur de chaleur et notre circuit de refroidissement sont ouverts à l’atmosphère.

Air de combustion préchauffé (en option)

Un deuxième échangeur de chaleur est installé pour préchauffer l’air de combustion en utilisant la chaleur résiduelle des gaz de combustion. Cela augmente le rendement du carburant, et l’augmentation de la température augmente également l’efficacité de la combustion.

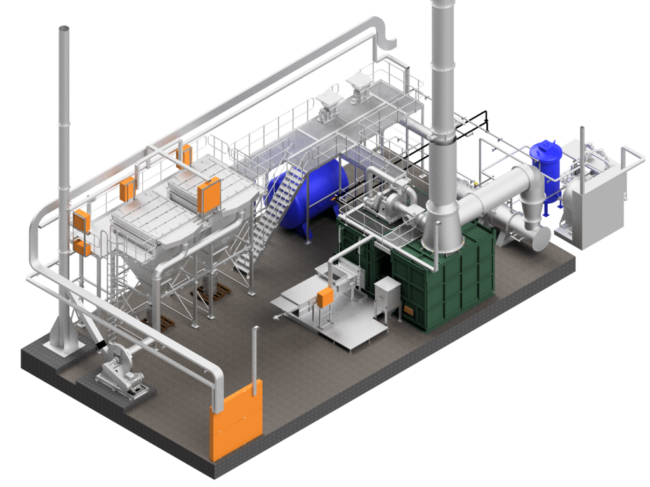

Vue isométrique : Plan complet de l’installation MacroBurn V500, y compris le système de récupération de l’eau chaude.

Foyer stationnaire

Nous proposons des foyers fixes et des grilles à mouvement alternatif, selon la taille du modèle. Les foyers stationnaires sont, comme leur nom l’indique, stationnaires et sans pièces mobiles. Les nouveaux déchets poussés par l’alimentateur automatique déplacent les déchets précédemment chargés vers l’arrière, et l’action d’allumage contribue à améliorer la combustion.

Grille à réciprocité (en option)

Nos grilles à mouvement alternatif utilisent une disposition sectionnelle en forme d’escalier fabriquée à partir de barres de grilles en alliage moulé, qui sont actionnées en séquence pour pousser, mélanger et alimenter les déchets. Les déchets sont chargés au sommet de la grille, des rangées alternées se déplaçant pour pousser les déchets vers le bas, à travers la zone de combustion, vers l’évacuation des cendres. La grille est divisée en sections qui sont contrôlées individuellement pour une meilleure combustion, et avec des zones d’air de combustion séparées.

Sécurités en cas d’urgenced’urgence

La cheminée d’urgence est située directement au-dessus de la chambre secondaire et permet d’évacuer les gaz de combustion en cas d’urgence. Ce dispositif de sécurité essentiel protège les équipements et les opérateurs en aval.

Circuit de refroidissement

Nos circuits de refroidissement sont conçus pour un entretien minimal. Le liquide de refroidissement passe de l’échangeur de chaleur à un réservoir tampon, qui dispose également d’un système de remplissage automatique. Du réservoir tampon, le liquide de refroidissement est pompé vers un radiateur où il est refroidi avant d’être pompé à nouveau dans l’échangeur de chaleur.

Récupération de chaleurrécupération de chaleur (en option)

Le système de récupération de chaleur en option installe un échangeur de chaleur à plaques dans le circuit de refroidissement, afin de récupérer la chaleur du liquide de refroidissement avant qu’il ne soit refroidi par le radiateur. Cela permet d’économiser de l’énergie car le radiateur fonctionne moins et fournit de l’eau chaude que le client peut utiliser ailleurs dans les locaux selon ses besoins.

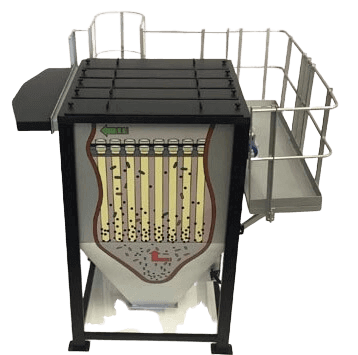

Filtration céramique

La filtration céramique utilise des nacelles d’éléments céramiques qui filtrent les particules en dessous de 3mg/m³, y compris les particules PM2.5. Les éléments en céramique peuvent résister à des températures allant jusqu’à 900˚C, le corps du filtre pouvant fonctionner jusqu’à 450˚C. Le potentiel d’épuration des gaz secs est également accru avec la filtration céramique, car l’agent épurateur forme un « gâteau » sur l’élément filtrant, ce qui augmente le temps de réaction et la surface.

Lavage à sec des gaz

Notre système d’épuration des gaz secs introduit l’agent épurateur dans les gaz de combustion, qui neutralise les gaz acides et adsorbe les métaux lourds et les dioxines. Nos laveurs n’utilisent pas d’eau, ce qui élimine la nécessité d’un traitement supplémentaire de l’eau.

Ventilateur ID

Le ventilateur à tirage induit (ID) crée une pression négative et aspire les gaz de combustion de l’incinérateur à travers le système. Le ventilateur est contrôlé par un variateur de vitesse, ce qui nous permet de l’augmenter et de le diminuer pour maintenir une pression constante dans l’incinérateur.

Pile principale

La cheminée principale est située après le ventilateur ID et éjecte les gaz de combustion dans l’atmosphère après qu’ils ont été nettoyés. La cheminée principale abrite également des instruments critiques, tels que des analyseurs de flux et de gaz de combustion.