Le guide complet de la filtration des gaz chauds

Au cours des dernières années, l’intérêt pour la filtration des gaz chauds n’a cessé de croître en raison de son application dans une vaste gamme de processus. Cette attention accrue est largement due à des réglementations strictes en matière d’émissions telles que les PM 10 et les PM 2,5, aux perspectives de simplification ou d’intensification des processus, aux questions liées à la fourniture et à la purification des eaux de lavage pour l’épuration par voie humide, ainsi qu’à la mise en place et au déploiement de nouveaux processus tels que la gazéification de la biomasse.

Dans des secteurs tels que la production d’énergie de pointe, l’industrie chimique, les raffineries de pétrole, les incinérations, l’affinage et le recyclage des métaux, l’impératif d’épuration des gaz chauds découle de la nécessité d’améliorer l’efficacité des processus, d’intensifier les procédés, d’améliorer la qualité des produits et de respecter l’environnement. La recherche a prouvé qu’en utilisant la filtration des gaz chauds, la qualité du produit, l’efficacité du processus et la viabilité économique peuvent être améliorées. Par exemple, le remplacement du lavage humide par la filtration des gaz chauds pour l’élimination des cendres volantes augmente l’efficacité d’un processus de gazéification du charbon d’environ 3 %.

Dans de nombreux procédés, des températures de filtration élevées sont essentielles pour éviter des réactions indésirables de condensation ou de désublimation, qui entraînent l’encrassement et le colmatage du filtre, ou la contamination du produit. La condensation des goudrons dans la gazéification de la biomasse en est un exemple. La filtration des gaz de traitement à haute température offre également la possibilité d’utiliser des gaz à haute température exempts de particules dans des étapes de traitement liées ou ultérieures. Les avantages économiques et liés au processus de la filtration des gaz chauds sont particulièrement évidents dans les processus à haute température impliquant le mouvement cyclique de substances ou de gaz de traitement et la récupération de produits ou de matériaux coûteux tels que les catalyseurs ou les métaux nobles. L’utilisation de filtres à gaz chauds améliore l’efficacité énergétique et la performance de la réaction en protégeant les échangeurs de chaleur ou les unités de catalyse en aval. De plus, certains procédés ne peuvent être réalisés qu’en utilisant des filtres à gaz chauds.

Le principal inconvénient de la filtration des gaz chauds réside dans le coût initial plus élevé du système de filtration en raison des exigences élevées en matière de matériaux et de l’augmentation du volume de gaz à des températures plus élevées. En outre, la viscosité du gaz augmente avec la température, ce qui entraîne une chute de pression plus importante. Néanmoins, dans la plupart des scénarios, les avantages l’emportent sur les inconvénients et les coûts initiaux plus élevés sont compensés par une réduction des coûts globaux du processus.

La première application technique de la filtration des gaz chauds remonte à l’incinération des déchets radioactifs faiblement contaminés issus de la production d’énergie nucléaire. Par exemple, au début des années 1970, la filtration des gaz chauds a été mise en œuvre au centre de recherche nucléaire de Karlsruhe, en Allemagne, et dans plusieurs usines d’incinération en France. Depuis 1978, la filtration des gaz chauds est utilisée dans les centrales nucléaires au Japon.

L’avènement de techniques avancées de production d’électricité à base de charbon, telles que la combustion en lit fluidisé sous pression (PFBC) et les cycles combinés à gazéification intégrée sous pression (IGCC), de la fin des années 1980 à la fin des années 1990, a considérablement stimulé le développement de la filtration des gaz chauds. Au cours de cette période, de nombreux projets de recherche et de démonstration à grande échelle ont été lancés aux États-Unis, au Japon et en Europe pour le développement, l’exploration et l’essai de divers médias et systèmes de filtrage des gaz chauds.

Centre de recherche nucléaire de Karlsruhe en Allemagne. Cercia 1970's

Actuellement, plus de 25 grandes unités de filtrage des gaz chauds fonctionnent ou sont en cours de mise en service dans des usines de gazéification du charbon dans le monde entier, dont une vingtaine d’installations en Chine au cours des huit dernières années. La centrale IGCC dotée du filtre à gaz chaud le plus ancien a été installée à Buggenum, aux Pays-Bas, en 1994. Au niveau mondial, le nombre total de filtres à gaz chauds installés dans diverses applications se compte en centaines.

Ce document a pour but d’offrir un examen exhaustif de la filtration des gaz chauds et d’accroître la sensibilisation à ce sujet. Il explorera les médias et les systèmes de filtration des gaz chauds et discutera des spécificités et des particularités de la filtration à haute température. Une série d’applications et quelques exemples détaillés seront également présentés.

1. Filtration à haute température

Selon le projet de directive VDI 3677-3, la filtration effectuée à des températures supérieures à 260°C est appelée filtration de gaz chauds. Ces températures élevées nécessitent des propriétés exceptionnelles et une stabilité mécanique, thermique et chimique des matériaux utilisés. Le média filtrant et le matériau de la cuve doivent résister à la température, à la pression et à la composition chimique des gaz et des poussières. Plus la température est élevée, plus ces matériaux sont sollicités. En règle générale, la filtration des gaz chauds est effectuée à des températures allant jusqu’à 900°C, sous des pressions allant jusqu’à 8 MPa, dans des atmosphères oxydantes et réductrices, et souvent avec des composés chimiquement agressifs.

À des températures de filtration plus basses, les caractéristiques de la poussière, telles que la distribution de la taille des particules, les forces d’adhésion et de cohésion et la compressibilité de la poussière, déterminent la perte de charge et le comportement de détachement du gâteau de poussière. Avec l’augmentation des températures, les propriétés thermiques des poussières commencent à influencer le processus de filtration. Des conditions telles que le ramollissement de la poussière ou le frittage peuvent se produire à des températures plus élevées, entraînant une couche de poussière collante sur la surface de l’élément filtrant, ce qui conduit à une filtration instable.

Dilatomètre vertical à haute température

Les mesures au dilatomètre ou au rhéomètre à haute température effectuées sur des échantillons de poussière peuvent indiquer la température de ramollissement de la poussière, qui dépend de sa composition chimique. Des composés tels que NaCl, KCl ou CaCl2 abaissent la température de ramollissement, les mélanges eutectiques réduisant considérablement la température de ramollissement.

À des températures élevées, les propriétés du gâteau de poussière peuvent changer en raison de réactions chimiques en phase solide dans la poussière. Des méthodes analytiques telles que la dilatométrie, l’analyse thermogravimétrique et la calorimétrie différentielle à balayage permettent d’évaluer l’expansion thermique, la perte de poids et le flux thermique relatif de la poussière. Ces méthodes ont mis en évidence des relations claires entre les changements thermiques dans divers types de poussières et leur comportement de filtration.

En outre, la poussière peut réagir avec le gaz, ce qui modifie considérablement les propriétés de la poussière. Par exemple, Kanaoka et al. ont démontré la transformation des propriétés de la poussière par la réaction de la chaux avec le CO2.

La pression différentielle du gâteau de poussière est étroitement liée à sa porosité. Des températures plus élevées peuvent modifier la structure et la porosité du gâteau de poussière en raison de l’augmentation de la force d’adhérence ou de la déformation plastique des particules de poussière. Toutefois, des mesures effectuées avec différentes poussières ont montré que la porosité du gâteau de poussière était plus élevée à haute température qu’à température ambiante.

Le processus de collecte des particules est déterminé par différents mécanismes qui dépendent de la température. Pour les particules inférieures à 1 µm, une augmentation de la température améliore la collecte des particules. Dans cette gamme de taille, les forces de diffusion dominent la collecte. La collecte par les forces d’inertie diminue avec l’augmentation de la température, car l’impaction est moins importante. Toutefois, cette influence de l’impaction inertielle est négligeable par rapport à l’effet de barrière pour des vitesses de filtration typiques. Ainsi, l’efficacité de collecte n’augmente que pour les petites particules avec l’augmentation de la température, une tendance confirmée par les mesures d’efficacité de grade avec différents médias filtrants et poussières.

2. Médias et éléments filtrants pour gaz chauds

Le milieu filtrant doit être résistant aux températures élevées et posséder une solide stabilité mécanique. Il doit également présenter une bonne résistance aux chocs thermiques et une bonne stabilité chimique face aux gaz tels que H2S, HCl, NH3, Cl2 et H2O, ainsi qu’aux alcalis. Plus la température augmente, plus les matériaux sont sollicités. Lors du choix du matériau, il convient de noter que les caractéristiques du matériau filtrant poreux, en raison de sa grande surface, seront différentes de celles du matériau compact.

À haute température, seuls des éléments filtrants rigides autoportants en céramique ou en métal sont utilisés. Les médias filtrants souples, souvent utilisés à des températures plus basses, succomberaient à des températures élevées en raison des contraintes mécaniques intenses subies lors des mouvements de rétro-pulsation.

Les éléments filtrants en céramique à haute densité ont une efficacité de collecte très élevée, atteignant presque 100 %, même pour les particules submicroniques. La stabilité thermique des médias filtrants en céramique dépend du matériau utilisé, certains pouvant résister à des températures de 1000°C ou plus.

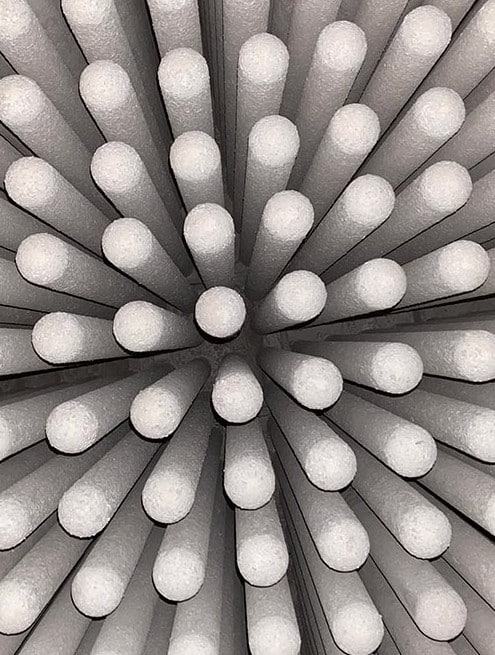

Éléments filtrants pour gaz chauds

La géométrie la plus couramment utilisée pour les éléments filtrants pour gaz chauds ressemble à une bougie fermée à une extrémité. Cette conception garantit un fonctionnement fiable, le gâteau s’accumulant généralement à l’extérieur de la bougie et pouvant être facilement détaché. La longueur des bougies varie de 1 à 3 mètres et leur diamètre extérieur est généralement compris entre 60 et 150 mm.

Dans certains cas, des bougies inversées et des tubes filtrants sont également utilisés. Des tentatives ont été faites pour tester d’autres conceptions qui augmentent la densité de la surface de filtration, comme les éléments filtrants en céramique avec une structure monolithique en nid d’abeille.

Récemment, des éléments filtrants pour gaz chauds combinant filtration et fonction catalytique ont été mis au point. Il s’agit par exemple d’éléments de filtres à gaz chauds en céramique activée par catalyse pour l’élimination combinée des particules et la réduction des oxydes d’azote. Un autre exemple est le développement d’éléments filtrants catalytiques pour l’élimination combinée des particules et des goudrons du gaz de synthèse lors de la gazéification de la biomasse.

L’utilisation de bougies de filtration catalytique permet de combiner deux fonctions en une seule unité, ce qui simplifie le déroulement du processus et réduit les coûts et l’encombrement. En outre, cette combinaison permet d’utiliser efficacement l’énergie du gaz et empêche le catalyseur d’être obstrué par le dépôt de particules.

Bougies pour filtres catalytiques

3. Systèmes de filtrage des gaz chauds

La cuve du filtre doit également répondre à des exigences particulières en matière de températures élevées. Une cuve à revêtement réfractaire est essentielle pour la combinaison de hautes températures et de hautes pressions. Diverses conceptions de systèmes de filtrage ont été développées pour améliorer la robustesse et la fiabilité du système ou pour en réduire les coûts. Certains de ces modèles, ainsi que leurs avantages et inconvénients, seront mis en évidence.

Conception d’une feuille de tube unique

Le modèle à feuille tubulaire unique est le plus couramment utilisé pour la filtration des gaz chauds. En règle générale, les bougies de filtration fermées à une extrémité sont installées verticalement dans une plaque tubulaire, qui divise la cuve de filtration en chambres de gaz brut et de gaz épuré. Le gaz à filtrer s’écoule de l’extérieur des bougies vers l’intérieur, formant un gâteau de poussière sur la surface extérieure. Les bougies du filtre sont regroupées et ces groupes sont nettoyés en ligne de manière séquentielle à l’aide d’une impulsion de gaz propre provenant d’un réservoir de gaz. Les systèmes traditionnels d’impulsion par jet ou les systèmes spécialisés de rétrosoufflage sont utilisés pour la rétrosoufflage. L’air ou l’azote et le gaz de traitement nettoyé peuvent être utilisés pour la régénération. Selon l’application, la cuve peut être circulaire (pour les pressions de fonctionnement plus élevées) ou rectangulaire (pour les applications à pression atmosphérique).

Le principal avantage de la conception à feuille tubulaire unique est la facilité d’installation et d’entretien du côté gaz propre de la cuve du filtre. Le principal inconvénient des cuves circulaires est le nombre limité d’éléments filtrants pouvant être installés pour un diamètre de cuve donné. Malgré cela, la conception d’une seule plaque tubulaire reste le choix préféré pour la filtration des gaz chauds.

4. Applications

La filtration des gaz chauds a été utilisée dans de nombreux processus, avec des centaines d’installations de filtres à gaz chauds dans le monde entier. Elles vont de l’incinération et de la pyrolyse des déchets radioactifs faiblement contaminés à la gazéification et à la combustion du charbon.

Incinération et pyrolyse de déchets radioactifs faiblement contaminés

La filtration des gaz chauds a été utilisée pour la première fois dans l’incinération des déchets radioactifs contaminés de faible niveau provenant de la production d’énergie nucléaire. Du début des années 1970 au milieu des années 1990, un système de filtrage des gaz chauds en deux étapes a été utilisé dans l’ancien centre de recherche nucléaire de Karlsruhe, en Allemagne. De même, des filtres à gaz chauds ont été utilisés dans certaines usines d’incinération de déchets radioactifs faiblement contaminés en France et au Japon. Les filtres à gaz chauds sont également utilisés pour la pyrolyse des déchets radioactifs faiblement contaminés.

Gazéification et combustion du charbon

Le développement de techniques avancées de production d’électricité à partir du charbon, telles que le PFBC et l’IGCC, a stimulé le développement d’éléments et de systèmes de filtration des gaz chauds pour des températures et des pressions élevées. Plusieurs grands projets de recherche et de démonstration ont été lancés aux États-Unis, au Japon et en Europe entre la fin des années 1980 et la fin des années 1990. Alors que la technologie PFBC n’a pas encore fait l’objet d’une application commerciale, la technologie IGCC a suscité un grand intérêt au cours de la dernière décennie.

Gazéification et pyrolyse de la biomasse

La filtration des gaz chauds a des applications intéressantes dans la gazéification et la pyrolyse de la biomasse. Depuis le début des années 1990, de nombreuses petites unités de filtrage des gaz chauds, contenant de 1 à 100 bougies, ont été utilisées dans des laboratoires et des installations de démonstration dans le monde entier. Compte tenu de la nature renouvelable de la biomasse, il existe des projets de construction de grandes usines de gazéification de la biomasse. Jusqu’à présent, la filtration a été principalement effectuée dans la plage de température de 500 à 600 °C, ce qui permet non seulement d’éviter la condensation des goudrons, mais aussi de minimiser le risque que les poussières à forte teneur alcaline ne deviennent molles et collantes. Des concepts plus récents et plus avancés de gazéification de la biomasse visent à filtrer les gaz chauds à des températures de 800 à 900 °C afin de simplifier le processus en évitant le refroidissement et le réchauffement des gaz, et de fournir la protection la plus économique et la plus efficace contre le dépôt de particules et l’encrassement de l’unité de catalyse. Les premiers essais ont montré des résultats prometteurs pour une filtration stable à ces températures élevées, bien que des essais supplémentaires à long terme soient nécessaires pour les confirmer.

Unités de craquage catalytique fluide dans les raffineries

Les raffineries utilisent des filtres à gaz chauds pour l’épuration des gaz de combustion des unités de craquage catalytique fluide (FCCU). Ces filtres permettent de respecter des normes plus strictes en matière d’émissions de particules et protègent efficacement les turbodétendeurs et les échangeurs de chaleur contre l’érosion et l’encrassement. Les filtres à gaz chauds, qui contiennent généralement jusqu’à 100 bougies, sont depuis longtemps utilisés comme filtres de sous-écoulement du quatrième étage du séparateur du troisième étage. En raison de normes d’émission plus strictes, certaines raffineries ont récemment remplacé leur cyclone de troisième étage par une unité de filtrage des gaz chauds de troisième étage. Les filtres à gaz chauds sont également utilisés dans les unités de FCC en tant que filtres d’aération sur les trémies de stockage du catalyseur.

Incinération et pyrolyse des déchets

Les filtres à gaz chauds sont largement utilisés pour l’épuration des gaz de combustion dans les incinérations, souvent à l’aide de bougies filtrantes en céramique de faible densité. Ces filtres seraient utilisés pour l’incinération de déchets dangereux, industriels et cliniques, ainsi que pour l’incinération et la pyrolyse de déchets municipaux, de boues d’épuration et de déchets plastiques. La température de filtration dans ces applications est généralement comprise entre 200 et 350 °C, et la vitesse de filtration entre 60 et 70 m/h. Lors de la pyrolyse, la température se situe entre 350 et 500 °C.

Autres processus

Les filtres à gaz chauds sont couramment utilisés dans la production de poudres d’oxydes métalliques, de catalyseurs, de pigments et de métaux, offrant des avantages considérables en termes de processus et d’économie. Ils sont également utilisés dans les processus de recyclage des métaux, tels que le recyclage de l’aluminium.

Conclusions

La filtration des gaz chauds est une technologie éprouvée et fiable qui est utilisée dans des centaines d’installations dans le monde entier depuis de nombreuses années. Il s’agit d’un domaine spécialisé de la filtration, en raison des exigences et des conditions uniques qui prévalent à haute température. Les éléments filtrants en céramique ou en métal qui sont rigides et autoportants sont utilisés à des températures élevées, la conception à feuille tubulaire unique étant le système préféré pour la filtration des gaz chauds. Les filtres à gaz chauds séparent efficacement les particules jusqu’à l’échelle submicronique, ce qui permet d’obtenir des concentrations de gaz propres inférieures à 1 mg/m3. La filtration des gaz chauds offre de nombreux avantages dans les processus industriels, notamment la protection des équipements en aval contre l’érosion, l’encrassement et la pollution. Des températures de filtration élevées peuvent empêcher des réactions indésirables, telles que la condensation ou la désublimation, ou empêcher la synthèse de novo des dioxines. La simplification des processus, l’efficacité énergétique, l’amélioration de la qualité des produits, les faibles niveaux d’émission et la réduction globale des coûts des processus sont des facteurs qui contribuent à l’intérêt croissant pour la filtration des gaz chauds.