Macrotec est un partenaire d’intégration pour Sick, qui fournit des services de conception de procédés, d’ingénierie, de sélection d’équipements, d’installation, de maintenance et d’assistance.

Guide pour le choix d’un système de surveillance continue des émissions (SSCE)

Les processus impliquant une combustion à l’échelle industrielle sont systématiquement soumis à un certain type de réglementation environnementale en matière de qualité de l’air. Ces réglementations varient en fonction de l’application spécifique et des polluants en question. Par exemple, la directive de l’Union européenne sur les émissions industrielles et les réglementations de l’Agence américaine de protection de l’environnement (EPA) exigent une surveillance continue des polluants pertinents à leur point d’émission dans l’atmosphère. L’EPA déclare : « Un système de surveillance continue des émissions (CEMS) est l’ensemble des équipements nécessaires à la détermination de la concentration d’un gaz ou d’une matière particulaire ou du taux d’émission à l’aide des mesures d’un analyseur de polluants et d’une équation de conversion, d’un graphique ou d’un programme informatique pour produire des résultats en unités de la limitation ou de la norme applicable en matière d’émissions. Certaines réglementations de l’EPA imposent l’utilisation de systèmes de mesure de la conformité (CEMS) pour déterminer la conformité continue ou le dépassement des normes. Les différentes sous-parties des règles de l’EPA spécifient les méthodes de référence utilisées pour justifier l’exactitude et la précision du CEMS ».

Un CEMS est uniquement conçu pour surveiller les émissions afin de garantir la conformité à la réglementation et n’est pas intégré aux systèmes de contrôle des processus. Toutefois, les données qu’il recueille peuvent être utilisées pour évaluer et améliorer les processus de combustion.

Composants généralement réglementés pouvant nécessiter une mesure :

- CO – Monoxyde de carbone

- CO₂ – Dioxyde de carbone

- NOx – Oxydes d’azote

- SO₂ – Dioxyde de soufre

- HCl – Chlorure d’hydrogène

- HF – Fluorure d’hydrogène

- NH₃ – Ammoniac

- Hg – Mercure

- COV – Composés organiques volatils

- Matières particulaires

- O₂ – Oxygène (mesuré pour référence)

- Volume d’écoulement, pression, température, humidité (mesurés pour référence)

Le choix d’un système de surveillance continue des émissions (CEMS) est souvent une décision difficile, notamment en raison de l’importance de l’investissement initial et des coûts potentiellement encore plus élevés au cours de la durée de vie du système. Cette décision est souvent inéluctable en raison des mandats réglementaires qui s’appliquent à ces systèmes. Le choix de l’option présentant le coût initial le plus bas peut, paradoxalement, s’avérer le plus coûteux au cours de la durée de vie opérationnelle du système, qui s’étend généralement au-delà d’une décennie. Malheureusement, il n’existe pas de ligne directrice universelle, car les conditions spécifiques de l’usine peuvent avoir un impact significatif sur la pertinence et les dépenses inhérentes à la technologie CEMS envisagée.

Actuellement, les industries de transformation soumises à des mandats spécifiques de réduction des émissions, telles que les industries du ciment et de l’incinération, ont accès à une gamme variée d’options CEMS (systèmes de surveillance continue des émissions) fournies par divers vendeurs. Toutefois, le marché des systèmes de gestion de l’environnement présente une variabilité considérable, tant en ce qui concerne l’adéquation des technologies de mesure disponibles aux besoins de surveillance spécifiques que la capacité des fournisseurs à répondre aux exigences réglementaires et situationnelles de chaque site d’installation unique.

INDEX

Introduction

Choix d’un système de surveillance continue des émissions (SSCE)

ÉTAPE 1

Déterminer les paramètres du processus et les exigences de mesure.

ÉTAPE 2

Déterminez si le CEMS doit être conforme à certaines règles et normes nationales et/ou internationales.

ÉTAPE 3

Vérifier s’il existe des réglementations à venir dans un avenir proche qui pourraient avoir une incidence sur les permis d’émission et les exigences en matière de déclaration.

ÉTAPE 4

Déterminez les conditions opérationnelles actuelles de votre CEMS, en vous concentrant spécifiquement sur le type de combustible utilisé dans le four. Évaluez également la probabilité d’un changement de type de carburant dans un avenir proche.

ÉTAPE 5

Déterminer si les matières premières utilisées sont des sources de composants gazeux critiques, notamment de composés organiques, d’ammoniac, de chlore, de soufre et de substances similaires.

ÉTAPE 6

Confirmer que les conditions de fonctionnement du système de gestion des émissions de gaz à effet de serre devraient rester stables tout au long de sa durée de vie.

ÉTAPE 7

Considérez les coûts de votre CEMS sur toute sa durée de vie, plutôt que de vous concentrer uniquement sur l’investissement initial.

ÉTAPE 8

Évaluer les conditions préalables à l’exploitation et à la maintenance du système de gestion des émissions de gaz à effet de serre. Assurez-vous que vous disposez d’un nombre suffisant de personnel qualifié pour la solution technique spécifique que vous avez choisie.

ÉTAPE 9

Tenez compte des conditions environnementales et situationnelles propres à l’emplacement de votre site.

ÉTAPE 10

Évaluez les capacités d’un fournisseur potentiel par rapport à vos principales exigences afin de vous assurer qu’il répond à vos besoins spécifiques.

ÉTAPE 1

Déterminer les paramètres du processus et les exigences de mesure.

Identifiez les paramètres spécifiques du processus et les composants gazeux que le permis d’émission de votre usine impose de surveiller, les plages de mesure nécessaires et l’emplacement de montage sur la cheminée.

La sélection d’un système de surveillance continue des émissions (CEMS) approprié est fortement influencée par les composants spécifiques que les organismes de réglementation environnementale exigent pour la surveillance continue et la production de rapports. Par conséquent, la première étape de ce processus consiste à dresser une liste exhaustive de tous les paramètres à surveiller, ainsi que les valeurs limites d’émission associées ou les plages de mesure requises.

À des fins de référence et de mise à l’échelle, il est essentiel de surveiller la température et la pression des gaz de combustion, ainsi que leur teneur en oxygène, dans la plupart des installations de cheminée. En outre, il est souvent nécessaire de mesurer la teneur en humidité des gaz de combustion, par exemple pour convertir les mesures de gaz humides en valeurs de concentration de gaz secs et vice versa.

La nécessité de mesurer la quantité de particules de poussière dans les gaz d’échappement est également courante. Les besoins spécifiques en matière de surveillance peuvent varier ; dans certains cas, l’évaluation de l’opacité des gaz de combustion est suffisante en tant qu’indicateur de la charge de poussière. Dans d’autres situations, il peut être nécessaire de déterminer la concentration de poussière en termes de mg/m^3 ou de calculer le débit massique total en g/h. En outre, si des données sur le débit massique sont nécessaires pour les émissions de gaz ou de particules, il devient essentiel de mesurer en continu le débit volumique dans la cheminée.

Les exigences en matière de surveillance des composés gazeux dans une usine donnée peuvent varier considérablement pour plusieurs raisons. Dans certaines installations, il peut suffire de mesurer les composants primaires des gaz de combustion tels que l’O2, le CO₂, le CO et le NO. Cependant, d’autres sites peuvent également avoir besoin de suivre le SO₂ et les hydrocarbures imbrûlés, collectivement appelés composés organiques volatils (COV). L’adoption de carburants alternatifs peut directement influencer la variété minimale de composés gazeux qui doivent être surveillés en permanence. Par conséquent, le nombre total de composants gazeux contrôlés par un CEMS peut varier de moins de cinq à plus de quinze.

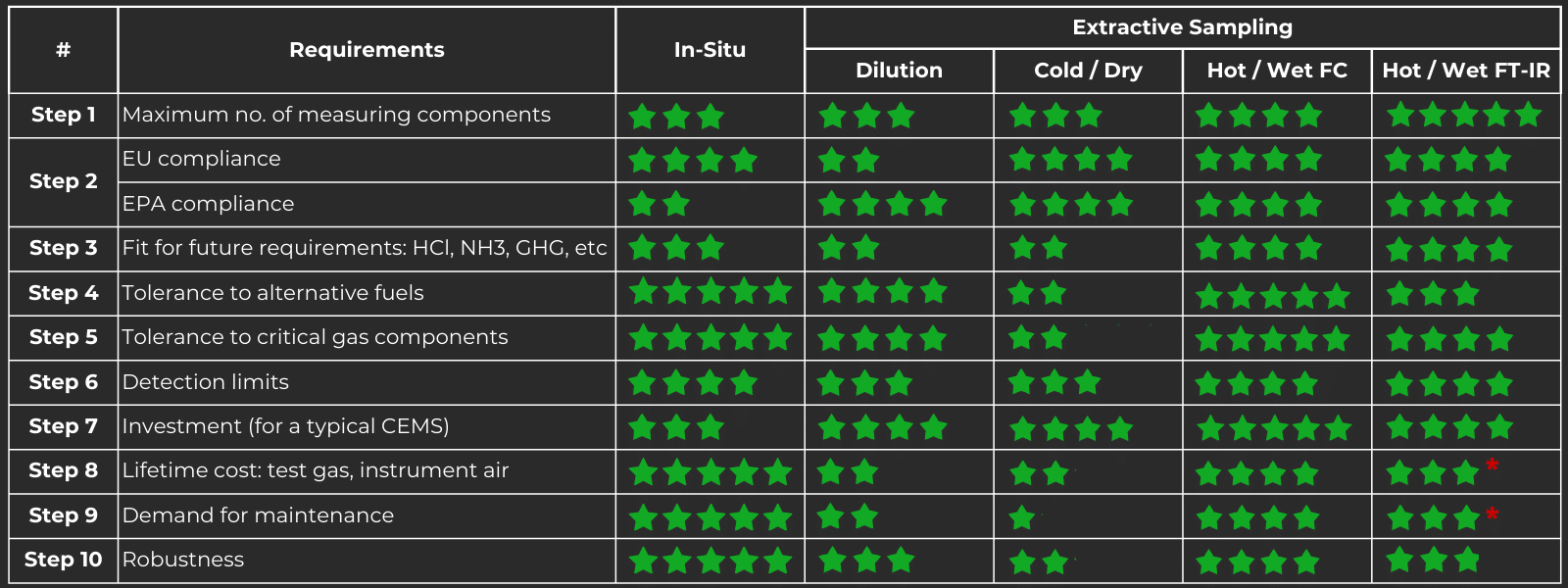

Comme l’indique la vue d’ensemble des technologies CEMS dans le tableau 1, une solution CEMS comprendra invariablement une combinaison de technologies pour répondre à toutes les exigences de surveillance. Certaines technologies peuvent mesurer un ensemble spécifique de composants, et certains composants, comme les COV, sont exclusivement mesurés par une technologie d’analyse particulière – dans ce cas, la détection par ionisation de flamme (FID). Outre la combinaison de technologies, l’approche de la mesure peut également varier. De nombreux paramètres peuvent être mesurés in situ, directement dans la cheminée. En général, l’approche in situ est privilégiée, car l’extraction et le conditionnement des échantillons sont souvent sources de problèmes opérationnels et d’exigences en matière de maintenance. Cependant, lorsque le nombre de composants contrôlés augmente, le matériel d’analyse requis pour une solution CEMS tout-en-un peut devenir assez volumineux et nécessiter de multiples ouvertures dans la cheminée. Lorsque le nombre de gaz à mesurer dépasse un certain seuil, une technologie extractive multi-composants peut être considérée comme une option plus appropriée.

1. NOx via le convertisseur

2. Uniquement via la ligne d’échantillonnage chauffée

Étape 1 – Liste de contrôle

Processus :

-

- Conditions et composition des gaz de cheminée.

- Quels sont les éléments à mesurer ?

- Quelles sont les plages de mesure ?

- Faut-il mesurer des paramètres de référence tels que la température, la pression, l’humidité ou la teneur en O₂ ?

Lieu de mesure :

-

- Position de montage de l’analyseur et informations sur la cheminée/le conduit.

- Ports d’étalonnage.

- Disponibilité de la plate-forme.

- Instrument air.

- Connectivité pour la surveillance à distance.

ÉTAPE 2

Déterminer si le CEMS doit être conforme à certaines règles et normes nationales et/ou internationales.

En règle générale, les directives relatives à l’établissement de rapports sur les systèmes de mesure de la pollution atmosphérique reposent sur des réglementations nationales ou adhèrent à des règles et normes internationalement reconnues, telles que celles établies dans la Communauté européenne ou par l’Agence américaine pour la protection de l’environnement (EPA). Il est important de noter que certaines technologies CEMS peuvent ne pas être conformes aux réglementations locales applicables à un site spécifique. En outre, certains fournisseurs peuvent ne pas remplir les critères nécessaires pour satisfaire aux exigences régionales sur ces marchés réglementés, comme par exemple disposer d’un système de gestion de la qualité fonctionnel, ce qui est une condition préalable dans la Communauté européenne. C’est à l’exploitant de l’installation qu’il incombe d’assurer la conformité du système de gestion de l’environnement (CEMS) choisi. Il est donc essentiel de bien comprendre les exigences légales en matière de CEMS et de s’assurer que le système choisi et son fournisseur sont en mesure de répondre à ces exigences.

La gamme d’options disponibles pour une solution CEMS peut être limitée par ces exigences réglementaires. Quoi qu’il en soit, un fournisseur compétent doit être en mesure de proposer la solution la plus rentable tout en tenant compte des spécificités opérationnelles et situationnelles de l’usine.

Étape 2 – Liste de contrôle

-

- Quelles sont les normes et réglementations nationales applicables ?

- Est-il nécessaire de prendre en considération les normes internationales telles que les directives de l’UE ou les normes de l’EPA (Agence américaine de protection de l’environnement) ?

- Des spécifications supplémentaires s’appliquent-elles à certaines techniques de mesure en raison d’exigences spécifiques de l’usine ?

ÉTAPE 3

Vérifier s’il existe des réglementations à venir dans un avenir proche qui pourraient avoir une incidence sur les permis d’émission et les exigences en matière de déclaration.

Les réglementations environnementales sont dynamiques et reflètent une évolution mondiale vers une économie plus durable et plus respectueuse de l’environnement. Cette évolution conduit souvent à l’adoption de normes techniques plus élevées lorsqu’elles deviennent économiquement viables. Par conséquent, les exigences en matière de surveillance des émissions sont susceptibles de devenir plus strictes au fil du temps. Un exemple notable est l’introduction récente d’une nouvelle règle de technologie de contrôle maximale réalisable (MACT) par l’EPA pour les cimenteries, qui comprend la surveillance supplémentaire du chlorure d’hydrogène (HCl) et du mercure (Hg). Lorsqu’il est nécessaire de mesurer de nouveaux composants ou si les limites d’émission d’un composant existant changent, il est essentiel de réévaluer et éventuellement de mettre à jour le système CEMS existant pour garantir la conformité.

Dans de tels scénarios, les systèmes multi-composants qui peuvent mesurer une large gamme de composants gazeux sont avantageux, car ils offrent la possibilité d’ajouter de nouveaux composants à un coût relativement faible. Par ailleurs, les solutions multitechnologiques offrent la possibilité de remplacer un analyseur spécifique s’il devient inadapté aux nouvelles exigences. Idéalement, une solution CEMS devrait être suffisamment polyvalente pour s’adapter aux changements réglementaires futurs.

Dans les situations où une surveillance continue des émissions de mercure est nécessaire, en particulier à des niveaux très faibles (de l’ordre du microgramme), un analyseur spécialisé à la pointe de la technologie est indispensable. Des progrès récents suggèrent qu’il est désormais possible d’atteindre ces faibles plages de mesure, même en dessous de 10 microgrammes, avec des systèmes qui sont à la fois rentables et réalisables sur le plan opérationnel.

Étape 3 – Liste de contrôle

-

- Quelles sont les normes et réglementations nationales applicables ?

- Est-il nécessaire de prendre en considération les normes internationales telles que les directives de l’UE ou les normes de l’EPA (Agence américaine de protection de l’environnement) ?

- Des spécifications supplémentaires s’appliquent-elles à certaines techniques de mesure en raison d’exigences spécifiques de l’usine ?

ÉTAPE 4

Déterminez les conditions opérationnelles actuelles de votre CEMS, en vous concentrant spécifiquement sur le type de combustible utilisé dans le four. Évaluez également la probabilité d’un changement de type de carburant dans un avenir proche.

Lorsque le processus de cuisson fonctionne correctement, les combustibles alternatifs ont généralement un impact minime sur les valeurs d’émission. Cependant, certaines conditions de traitement peuvent poser des problèmes à un CEMS, notamment en raison de la présence de quantités importantes de composés gazeux agressifs. Ces composés nécessitent une manipulation et un traitement particuliers afin d’éviter les effets négatifs sur la précision des mesures et la durée de vie du CEMS.

Les dispositifs in situ et les systèmes d’échantillonnage par voie humide à chaud ont démontré leur efficacité en termes de coût et de durée de vie, même avec des concentrations élevées de composés gazeux agressifs tels que les condensats ou les aérosols. Ces systèmes évitent intrinsèquement tout contact avec ces composés au niveau de toute partie mouillée de l’analyseur. Inversement, les systèmes d’échantillonnage à froid et à sec peuvent également être adaptés à ces conditions, mais cela se fait souvent au prix d’étapes de filtration supplémentaires. Ces étapes nécessitent une maintenance fréquente et augmentent les risques opérationnels, car le système d’échantillonnage et de conditionnement doit en permanence protéger l’équipement de l’analyseur contre l’encrassement.

Le choix du combustible influe également sur les exigences réglementaires. Les centrales utilisant des combustibles fossiles sont généralement soumises aux mêmes exigences de surveillance modérée que les compagnies d’électricité. Toutefois, l’utilisation de combustibles alternatifs peut soumettre une usine aux réglementations plus strictes en matière d’émissions applicables aux installations d’incinération des déchets, qui exigent un contrôle plus rigoureux. Si une usine a l’intention d’utiliser des carburants alternatifs, il est essentiel que le système de surveillance soit capable de répondre à ces exigences opérationnelles et réglementaires accrues, actuelles et futures.

Étape 4 – Liste de contrôle

-

- Quel carburant est actuellement utilisé ou doit être déployé dans un avenir proche ?

- En cas d’utilisation de carburants alternatifs, le système répond-il aux exigences thermiques strictes pour la surveillance des processus de traitement des déchets ?

ÉTAPE 5

Déterminer si les matières premières utilisées sont des sources de composants gazeux critiques, notamment de composés organiques, d’ammoniac, de chlore, de soufre et de substances similaires.

Ces composants gazeux sont reconnus comme un défi pour les systèmes d’analyse, en particulier lors de l’utilisation de méthodes d’échantillonnage par extraction à froid. Il est essentiel que la conception du système d’échantillonnage CEMS prenne en compte les fortes concentrations attendues de ces composés gazeux. Les solutions d’échantillonnage in situ et par voie humide à chaud se sont avérées nettement moins sensibles aux problèmes causés par ces composants agressifs et difficiles à gérer que les méthodes d’échantillonnage par voie sèche à froid.

ÉTAPE 6

Confirmer que les conditions de fonctionnement du système de gestion des émissions de gaz à effet de serre devraient rester stables tout au long de sa durée de vie.

La mise en œuvre d’étapes d’épuration des gaz, telles que les systèmes DeNOx ou les épurateurs par voie humide, peut réduire de manière significative les niveaux de polluants, ce qui peut nécessiter des plages de mesure beaucoup plus basses pour les gaz surveillés pendant leur fonctionnement. Il est important que la technologie d’analyse du CEMS soit capable de s’adapter à ces plages de mesure inférieures. En outre, les changements de température et d’humidité dans la cheminée peuvent affecter l’adéquation et l’efficacité du système de surveillance des émissions de gaz à effet de serre.

L’introduction d’additifs tels que l’ammoniac ou l’urée dans un système de réduction sélective non catalytique (SNCR) peut entraîner une augmentation substantielle des concentrations de NH3 dans les gaz de combustion. Cette augmentation peut, comme indiqué précédemment, entraîner une réduction de la disponibilité et une augmentation des coûts de la durée de vie du système de surveillance.

Étape 6 – Liste de contrôle

-

- Passer du précipitateur électrostatique aux filtres à manches.

- Installation d’un laveur humide.

- Réduction du NO par réaction sélective non catalytique (SNCR).

- Réduction du SO₂ grâce à la désulfuration des gaz de combustion.

ÉTAPE 7

Considérez les coûts de votre CEMS sur toute sa durée de vie, plutôt que de vous concentrer uniquement sur l’investissement initial.

Lorsque vous envisagez les coûts de votre CEMS, il est essentiel d’aller au-delà de l’investissement initial et de prendre en compte les coûts de la durée de vie. La durée de vie opérationnelle d’un CEMS est généralement bien supérieure à 10 ans. Le coût total de la durée de vie peut varier considérablement en fonction de l’approche de mesure choisie (telle que l’échantillonnage in situ, la dilution, l’échantillonnage sec à froid ou l’échantillonnage humide à chaud) et de la combinaison des technologies de l’analyseur. Dans certains cas, le coût du cycle de vie peut être plus de trois fois supérieur à l’investissement initial. Par conséquent, l’évaluation du scénario de coût total sur la durée de vie d’un système CEMS est plus pertinente que la simple comparaison des prix initiaux du système.

Bien que leur prix initial puisse être plus élevé, les systèmes CEMS tout-en-un offrent souvent le meilleur rapport qualité-prix en termes de coût du cycle de vie. En effet, ils ne nécessitent pas d’entretien coûteux du système d’échantillonnage et de conditionnement des gaz. La technologie des analyseurs in situ est également conçue pour résister à des conditions environnementales et opérationnelles difficiles, ce qui permet de concevoir des produits plus robustes et plus stables.

Il est généralement observé que les principales sources de défaillances opérationnelles et de besoins de maintenance dans un système de gestion de l’environnement ne sont pas les analyseurs eux-mêmes, mais les systèmes d’échantillonnage et de conditionnement. Un dysfonctionnement du système d’échantillonnage peut entraîner de graves dommages dans les composants ultérieurs du système, tels que les technologies de capteurs sensibles des analyseurs. Par conséquent, si l’on opte pour une approche extractive, il est préférable d’opter pour une installation plus simple afin d’améliorer la disponibilité, les coûts et de réduire les risques opérationnels. Dans ce contexte, l’approche de l’échantillonnage humide à chaud présente des avantages inhérents par rapport à la dilution et aux solutions sèches à froid.

Un autre facteur important contribuant aux coûts de la durée de vie d’un CEMS est la nécessité d’utiliser des consommables tels que l’air de l’instrument et les gaz d’étalonnage. Les technologies d’analyse qui nécessitent des vérifications quotidiennes de l’intervalle de confiance et du zéro à l’aide de gaz d’essai entraîneront des coûts de durée de vie considérablement plus élevés que celles qui utilisent des normes de validation internes. Par exemple, les analyseurs basés sur le TDLS avec des cellules de gaz de référence internes sont réputés pour leur capacité à fonctionner pendant des années sans nécessiter d’étalonnage à l’aide de gaz d’essai. Ceci est particulièrement avantageux pour la mesure de composants gazeux sensibles tels que HF et NH3, où l’avantage de ne pas avoir besoin de bouteilles de gaz d’étalonnage est une considération importante.

Étape 7 – Liste de contrôle

-

- In situ vs chaud et humide vs froid et sec.

- La localisation aura-t-elle une incidence sur la disponibilité du gaz d’étalonnage ?

- La localisation aura-t-elle une incidence sur la disponibilité des pièces détachées ou de l’assistance ?

- Coût des consommables, des pièces de rechange et de l’entretien.

- Intervalles d’entretien et de maintenance.

ÉTAPE 8

Évaluer les conditions préalables à l’exploitation et à la maintenance du système de gestion des émissions de gaz à effet de serre. Assurez-vous que vous disposez d’un nombre suffisant de personnel qualifié pour la solution technique spécifique que vous avez choisie.

Selon la norme de qualité européenne, les CEMS doivent démontrer une disponibilité éprouvée sur le terrain (temps de fonctionnement des mesures) de plus de 95 %. Ce chiffre inclut toutes les périodes de maintenance et les cycles de validation, qui contribuent au temps d’arrêt total du système. Si les systèmes d’extraction peuvent répondre à ces exigences de disponibilité, ils nécessitent souvent un effort de maintenance nettement plus important que les systèmes in situ.

Parmi les systèmes d’extraction, ceux qui intègrent un refroidisseur de gaz pour éliminer l’humidité des gaz de combustion sont particulièrement exigeants en termes de maintenance. Cela est particulièrement vrai lorsque l’échantillon contient des composés gazeux solubles dans l’eau et/ou formant des acides, car le conditionnement du gaz devient alors un processus délicat. Une défaillance dans l’une des étapes du filtrage en amont peut entraîner de graves dommages aux composants ultérieurs du système.

S’il n’est pas possible de maintenir une équipe d’entretien des CEMS constamment disponible et bien formée, il peut être plus pratique d’envisager une approche d’extraction in situ ou par voie humide à chaud. Ces systèmes nécessitent généralement une maintenance moins intensive et peuvent être plus tolérants dans les environnements où les ressources dédiées à la maintenance sont limitées.

Étape 8 – Liste de contrôle

-

- Objectif de disponibilité du système : > 95%.

- Temps d’arrêt causé par le changement de filtre ou l’extraction de gaz.

- Disponibilité du personnel d’entretien sur place.

- Disponibilité des techniciens du fournisseur.

- Disponibilité des consommables sur place.

- Disponibilité des pièces de rechange essentielles.

- Formation du personnel d’entretien.

- Surveillance et assistance à distance.

ÉTAPE 9

Tenez compte des conditions environnementales et situationnelles propres à l’emplacement de votre site.

Les conditions environnementales de votre site sont un facteur crucial pour déterminer l’approche appropriée du système. Un CEMS conçu pour être utilisé au nord du cercle polaire arctique, par exemple, sera très différent de celui destiné au désert d’Arabie.

Les cimenteries sont souvent situées à proximité de sources de matières premières ou de grands projets de construction, tels que les barrages qui nécessitent des quantités importantes de béton. Ces sites peuvent être assez éloignés, ce qui fait de la disponibilité des pièces détachées et de la logistique des consommables un élément important à prendre en compte. Certains CEMS nécessitent une validation régulière, parfois même quotidienne, à l’aide de gaz d’essai en bouteille. Certains de ces gaz, comme le NH3 et le HF, sont non seulement coûteux mais aussi difficiles à manipuler en raison de leur durée de conservation limitée, de leur corrosivité, de leur toxicité et d’autres propriétés dangereuses.

La capacité d’un fournisseur à effectuer des diagnostics à distance par le biais d’une connexion internet, que ce soit par fibre, satellite ou connexion mobile, peut être très bénéfique pour les sites situés dans des zones reculées. Cette capacité permet d’identifier directement les défaillances simples du système. En outre, si la visite d’un technicien de terrain est nécessaire, il peut être informé à l’avance du problème spécifique, ce qui lui permet d’apporter les pièces de rechange appropriées. Les diagnostics à distance permettent d’éviter les déplacements inutiles des techniciens sur le terrain, ce qui permet d’économiser du temps et de l’argent.

Étape 9 – Liste de contrôle

Conditions du site :

-

-

- A l’intérieur ou à l’extérieur ?

- Abri ?

- Température ambiante pour le site et la salle d’exposition.

- Accessibilité aux analyseurs.

- Quelle sera l’incidence de l’emplacement du site sur les pièces de rechange, l’entretien et la disponibilité des gaz d’essai ?

- Disponibilité de la connexion Internet.

-

ÉTAPE 10

Évaluez les capacités d’un fournisseur potentiel par rapport à vos principales exigences afin de vous assurer qu’il répond à vos besoins spécifiques.

Comme indiqué dans les neuf étapes précédentes, la sélection d’un CEMS est un processus à multiples facettes, qui nécessite un examen détaillé de diverses conditions préalables spécifiques à chaque site d’installation. Le tableau 2 résume les principales étapes de la prise de décision et donne un aperçu de l’adéquation générale des différentes approches CEMS.

Face à cette complexité, il est essentiel que le fournisseur de CEMS soit capable de comprendre et de soutenir ce processus de décision, ce qui lui permettra de proposer une solution adaptée aux besoins spécifiques du client. Les indicateurs clés d’un fournisseur approprié comprennent une large gamme d’expertise CEMS et d’options technologiques d’analyse, une connaissance approfondie de la réglementation et un portefeuille de solutions adaptées aux exigences uniques de l’industrie du ciment.

La conception du CEMS proposé doit être guidée par les exigences spécifiques du site, plutôt que d’être limitée à l’approche technologique préférée d’un fournisseur particulier. En outre, la disponibilité du service sur le terrain et des pièces détachées est un facteur important ; le fournisseur doit donc disposer d’une structure d’assistance solide pour garantir une prestation de services efficace et efficiente.

* Selon le fournisseur ; FC : corrélation de filtre ; FT-IR : spectroscopie infrarouge par transformation de Fourier.