Comprendre et améliorer les performances de combustion des incinérateurs

La performance de la combustion est souvent abordée en référence aux trois T de la combustion. Il s’agit du temps, de la température et de la turbulence (avec l’oxygène) : Le temps, la température et la turbulence (avec l’oxygène). Ce qui est souvent sous-entendu, c’est que si les trois T sont suffisamment représentés dans un incinérateur, les performances de combustion devraient être satisfaisantes. Cependant, l’histoire des gaz de combustion quittant un incinérateur ne peut être caractérisée par une température, un temps de séjour ou une concentration d’oxygène uniques – ils sont plutôt décrits par une distribution de temps de séjour, de températures et de concentrations d’oxygène.

Les limites modernes strictes d’émission dans l’air signifient que si même une petite partie des gaz de combustion ne respecte pas la combinaison correcte de température, de mélange avec l’oxygène et de temps de séjour, les limites d’émission risquent de ne pas être respectées.

Nous allons maintenant examiner de plus près les aspects qui affectent les performances de combustion des incinérateurs, ainsi que certaines stratégies que nous pourrions éventuellement appliquer pour les améliorer.

Temps de séjour

Le temps de séjour correspond au temps que les paquets de gaz de combustion passent à travers l’incinérateur avant d’être expulsés. Pour qu’une combustion efficace se produise, le combustible et l’oxygène ont besoin d’un temps de séjour suffisant dans des conditions appropriées de température et de concentration d’oxygène pour réagir complètement. Si le temps de séjour est insuffisant, la combustion sera incomplète, ce qui entraînera de mauvaises émissions. La figure 1 montre comment le développement des voies d’écoulement dans un four à grille étagée peut conduire à une distribution des temps de séjour des gaz de combustion au lieu d’un seul temps de séjour représentatif. La figure 2 montre un exemple de distribution du temps de séjour pour des paquets discrets de gaz de combustion traversant un incinérateur. Si la plupart des gaz de la chambre ont atteint la combinaison de conditions requise, un petit nombre de paquets peuvent ne pas l’avoir fait, ce qui entraîne le non-respect des limites d’émission.

Figure 1 : Exemple de schémas d'écoulement dans un four à grille en escalier

Figure 2 : Exemple de distribution du temps de séjour des gaz de combustion dans un incinérateur

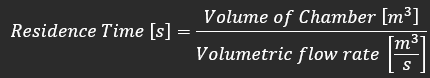

Le temps de séjour moyen dans une chambre peut être estimé selon la formule suivante :

Le débit volumétrique des gaz de combustion est proportionnel à la quantité de déchets brûlés. On peut donc en déduire que les variations des taux d’alimentation en déchets entraînent des variations du temps de séjour des gaz de combustion. Le volume d’une chambre d’incinération étant généralement fixé au stade de la conception, la seule méthode pratique permettant aux opérateurs d’augmenter le temps de séjour des gaz de combustion consisterait à faire fonctionner l’incinérateur à une capacité réduite, c’est-à-dire en alimentant les déchets à un taux réduit. Cela diminuerait le débit volumétrique des gaz de combustion générés et augmenterait donc leur temps de séjour (voir l’équation ci-dessus). Cependant, l’exploitation de l’incinérateur à une capacité réduite augmenterait probablement les coûts d’exploitation, car les heures de fonctionnement devraient être augmentées en conséquence pour brûler tous les déchets.

Il est avantageux d’alimenter les incinérateurs à un taux d’alimentation régulier, tel que spécifié par le fabricant, afin de s’assurer que les gaz conservent un temps de séjour plus régulier dans l’incinérateur.

Le temps de séjour effectif est réduit si les gaz de combustion ont la possibilité de sortir rapidement de la chambre. Il est donc essentiel qu’un incinérateur soit correctement conçu pour éviter les raccourcis et garantir un temps de séjour suffisant pour le débit volumétrique prévu des gaz de combustion.

Garantir un temps de séjour suffisant pour la combustion à l’intérieur de votre incinérateur permet d’améliorer l’efficacité de la combustion et les émissions. En effet, les gaz ont suffisamment de temps pour réagir complètement. De plus, la vitesse réduite des gaz de combustion améliore généralement les performances de la chambre de décantation en ce qui concerne l’élimination des particules.

Température

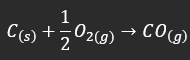

Le deuxième paramètre crucial pour une bonne combustion est la température. Pour démontrer l’importance de la température, nous allons examiner la destruction d’un polluant important, le monoxyde de carbone (ou CO). Le monoxyde de carbone se forme lors de l’oxydation incomplète des matières carbonées :

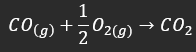

Pour réduire les émissions de monoxyde de carbone toxique dans l’environnement, il doit être oxydé (ou brûlé) pour produire du dioxyde de carbone :

La vitesse de combustion du monoxyde de carbone est très sensible à la température et à la présence d’oxygène. La figure 3 montre que le temps de réaction effectif nécessaire pour atteindre une combustion de 95 % du monoxyde de carbone peut être considérablement réduit en augmentant la température – si l’oxygène est présent en quantité suffisante.

Figure 3 : Effet de la température sur le temps de réaction nécessaire à la combustion à 95 % du monoxyde de carbone

À des températures inférieures à 650°C, l’oxydation du monoxyde de carbone est très lente.

Ce qui complique les choses, c’est que les incinérateurs sont rarement à une température unique et uniforme, représentée avec précision par la mesure du thermocouple. Il existe différentes zones de température qui comprennent des points plus chauds et plus froids à l’intérieur de l’incinérateur. Les incinérateurs doivent donc être conçus de manière à éviter la formation de points chauds excessifs, qui pourraient provoquer l’usure du réfractaire, et de points froids, qui pourraient entraîner de mauvaises performances de combustion.

Pour augmenter la probabilité que tous les paquets de gaz de combustion atteignent la température requise pour une combustion suffisante du monoxyde de carbone et d’autres polluants, les incinérateurs sont généralement exploités dans une plage de températures allant de 850°C à 1050°C.

Des températures d’incinération plus élevées présentent l’avantage supplémentaire d’accélérer la combustion des déchets en cendres.

Turbulences et oxygène

Le troisième et dernier élément nécessaire à une bonne combustion est la présence d’oxygène et un bon mélange. La turbulence (ou le mélange) est un concept bien compris, mais difficile à mesurer ou à quantifier dans la pratique.

Les réactions de combustion nécessitent de l’oxygène. L’oxygène est fourni pour la combustion par l’air de combustion qui est insufflé à des endroits appropriés le long de la chambre de combustion. Le ventilateur de combustion doit être correctement dimensionné pour fournir suffisamment d’oxygène à une vitesse qui assure un bon mélange. Si l’oxygène disponible est insuffisant pour assurer une bonne combustion, celle-ci est incomplète, ce qui entraîne une fumée foncée et des niveaux élevés de monoxyde de carbone, de particules et d’autres polluants dans la fumée qui en résulte.

La figure 4 montre l’effet de la taille de la charge sur l’oxygène disponible dans une chambre de combustion. Lorsqu’une seule charge importante est introduite dans la chambre de combustion, elle commence à brûler et épuise rapidement l’oxygène disponible, ce qui entraîne une mauvaise combustion. Ce phénomène est généralement visible à l’œil nu, sous forme de fumée noire s’échappant de la cheminée. Le niveau d’oxygène se rétablit lentement au fur et à mesure que la charge de déchets se consume.

Lorsque des charges plus petites et plus fréquentes sont introduites conformément à la capacité spécifiée de l’incinérateur, l’oxygène disponible reste suffisant pour assurer une bonne combustion. Dans ce cas, l’oxygène disponible peut être récupéré plus rapidement, car la demande instantanée en oxygène est réduite. Cela démontre l’avantage opérationnel de l’alimentation de petits lots fréquents par rapport à de grands lots peu fréquents. Elle montre également qu’une suralimentation d’un incinérateur avec des lots importants entraîne une mauvaise combustion. Le chargement de petits lots fréquents permet également de réduire les pics de température typiquement associés à l’alimentation de grands lots. L’élimination des pics de température et des cycles thermiques améliore la longévité du réfractaire des incinérateurs.

Figure 4 : Effet de la taille de la charge sur la disponibilité de l'oxygène dans un incinérateur

Les turbulences ou un bon mélange garantissent que l’oxygène présent dans la chambre entre en contact avec les déchets, les combustibles et les polluants, de sorte que l’oxygène est disponible là où il est nécessaire pour que les réactions de combustion se produisent. La turbulence dans un incinérateur est généralement fixée au stade de la conception par des aspects tels que le nombre et la position des brûleurs, la vitesse et la distribution de l’air de combustion, le mécanisme d’alimentation en déchets et la conception de la chambre.

Conclusion

Nous pouvons constater qu’une bonne combustion dans un incinérateur dépend d’une série de facteurs qui doivent être satisfaits simultanément. Dans certains cas, lorsque les conditions d’une bonne combustion ne sont pas remplies, cela peut être dû à un incinérateur mal dimensionné ou même à une mauvaise conception de l’incinérateur. Cependant, dans de nombreux cas

une simple intervention de l’opérateur peut améliorer de manière significative les performances de combustion de l’incinérateur. Le tableau ci-dessous résume les interventions simples de l’exploitant qui peuvent améliorer les performances de combustion des incinérateurs, ce qui se traduit par une réduction des émissions.

Veuillez consulter votre fabricant avant de mettre en œuvre l’un de ces changements.

Température

- Point de consigne de la température – S’assurer que la température de la chambre est suffisamment élevée pour permettre une bonne combustion. La température appropriée pour de nombreux types de déchets se situe généralement entre 850 et 1050°C.

- Thermocouples – Vérifier que les thermocouples sont correctement placés et en bon état de fonctionnement. Si un thermocouple est placé directement dans la flamme d’un brûleur, la mesure de la température risque de surestimer la température réelle de la chambre.

- Mélange des déchets – Si des déchets humides, tels que de la nourriture, sont introduits dans l’alimentation, il est avantageux de les mélanger à des déchets secs, plus combustibles, avant de les introduire dans l’alimentation. Les déchets secs fourniront une partie de la chaleur nécessaire pour brûler les déchets humides, réduisant ainsi la charge énergétique des brûleurs. Cela permet également de réduire les fortes baisses de température généralement associées à l’alimentation des déchets humides.

- Brûleurs – Vérifiez que les brûleurs s’allument correctement et qu’ils sont entretenus si nécessaire. L’utilisation d’un carburant propre et le bon fonctionnement des filtres à carburant peuvent améliorer les performances du brûleur.

L’heure

- Débit d’alimentation – Les incinérateurs individuels ont généralement un débit nominal fixe (ou une fourchette de débit) pour un type de déchets spécifique spécifié par le fabricant. Le dépassement de ce débit réduit le temps de séjour effectif des gaz de combustion dans l’incinérateur. Il est donc essentiel que les opérateurs ne dépassent pas la capacité nominale de l’incinérateur.

Turbulences et oxygène

- Ventilateur de combustion – Vérifiez que le ventilateur de combustion fonctionne correctement et que le collecteur de distribution d’air (le cas échéant) ne présente aucune fuite et est propre. Selon la conception de l’incinérateur, le flux d’air de combustion peut souvent être contrôlé manuellement à l’aide de registres. Dans ce cas, il faut s’assurer que ces volets sont réglés correctement selon les instructions du fabricant.

- Taille des charges – Il est généralement préférable de nourrir les animaux en petites quantités fréquentes plutôt qu’en grandes quantités peu fréquentes. La réduction de la taille de l’alimentation entraîne une demande en oxygène plus faible et plus constante, ainsi qu’un temps de séjour plus uniforme pour les gaz de combustion. Cela tend à améliorer les performances de la combustion par rapport à des charges importantes qui peuvent épuiser l’oxygène disponible dans le ventilateur de combustion, ce qui conduit à

Auteur : Willem Rossouw

Directeur de l’ingénierie @ Macrotec